Dysk na betonie: wybór zgadza się na średnicę, znakowanie.

Diamentowe tarcze tnące zostały zaprojektowane do pracy ze wszystkimi materiałami kamiennymi: betonem, płytkami ceramicznymi, cegłami, kamieniem naturalnym i sztucznym.

Dysk do betonu jest używany jako część robocza ręcznego narzędzia: bułgarski, ścigacze ścian, przecinarki do betonu i asfaltu, a także stacjonarne maszyny do cięcia kamienia. Następujący producenci kół diamentowych są najbardziej popularni na rynku budowlanym: "Bosh", "Cedima", "Husqvarna", "Dronco", "Norton", "Luga-Nova" itp.

Produkcja, cechy konstrukcyjne i cel

Ten zużywający się materiał ma postać metalowego dysku, na którego krawędziach diamentowe noże są spawane lub lutowane. Elementy te są wytwarzane z szlifowanych diamentów przemysłowych i spoiwa metalicznego, poprzez prasowanie. Sam okrąg jest wykonany z trwałej różnorodności stali narzędziowej.

Zwróć uwagę! Głównymi zaletami tego materiału są jego trwałość i wysokie tempo pracy. Tarcze diamentowe do cięcia betonu są znacznie bardziej skuteczne niż tarcze ścierne. Pozostają ostre przez długi czas i zapewniają żądaną głębokość cięcia.

Tworzenie kręgów

- Cząstki diamentów przemysłowych są wciskane w specjalne formy w spoiwie z metalu (stal, tytan, różne stopy). W takim przypadku używane są diamenty o różnej jakości i rozmiarze.

- Zmieniając cechy jakościowe diamentów, ich koncentrację, składniki spoiwa i kształt tarczy, możliwe jest wytwarzanie dysków o pożądanej marce.

- Sektory są mocowane na metalowej podstawie za pomocą spawania laserowego (w przypadku kręgów do cięcia na sucho) lub przez lutowanie ze srebrem (w przypadku krążków do obróbki na mokro).

- Srebro topi się w temperaturze 650/700 °. Umożliwia to wytwarzanie wysokiej jakości segmentów diamentowych.

- Na tym etapie część tnąca dysku jest pusta i nie może ciąć materiałów.

- Następnie każde ostrze tnące jest zaostrzone.

- Wiodący producenci dysków wymyślili nową technologię utrwalania, która nazywa się "HDS" (ang. "High sintred"), tj. - lutowanie proszkowe o wysokim stopniu zagęszczenia. Ta metoda znacznie zwiększyła jakość segmentów dyskowych. Podobne okręgi mogą być używane do cięcia na sucho.

Ta metoda eliminuje obecność strefy neutralnej między ciałem a sektorami cięcia dysku. Dzięki temu możliwe jest wykorzystanie działającej części koła w 100%. Takie produkty oznaczone są jako "z technologią HDS".

- Aby zapewnić efektywną pracę, krawędzie tnące koła są szlifowane za pomocą ceramicznych ostrzy. Odbywa się to w ten sposób, że widoczne są pierwsze cząsteczki diamentu.

- Teraz produkt jest gotowy do użycia.

- Kierunek otwarcia tarczy fabrycznej zależy od jej położenia na wale narzędzia. Wiodący producenci robią to, co trzeba, wskazując kierunek koła za pomocą strzałek.

Rodzaje produktów

Następnie, jak wyciąć beton z płyty.

- Kręgi segmentu do cięcia na sucho. W ich przypadku siekacze znajdują się w sektorach. Między nimi są automaty. Służą do zmniejszenia stresu siekaczy, lepszego odprowadzania ciepła i marnowania pracy, liniowego rozszerzania się dysku.

Zwróć uwagę! Technologiczne szczeliny mogą się skończyć radialnie nudne. Bardziej skutecznie redystrybuują obciążenia udarowe podczas pracy, usuwając przepięcia w korpusie koła.

- Stałe dyski (bez segmentacji krawędzi roboczej) dla mokrej różnorodności cięcia. Mogą mieć dziury wzdłuż swojego promienia, aby równomiernie rozkładać naprężenia występujące w części tnącej. Podczas korzystania z takich produktów obowiązkowe jest dostarczanie wody jako chłodziwa.

- Cięcie betonu zbrojonego za pomocą tarcz diamentowych odbywa się za pomocą specjalnych tarcz.. Aby łatwo ciąć wzmocniony materiał, mają one zwiększoną grubość korpusu i większą zawartość cząsteczek diamentu w zębach.

- Ściernice, jak sama nazwa wskazuje, są potrzebne do szlifowania powierzchni przypominających kamień. Ścierna warstwa diamentowa jest nakładana na pierścieniową osłonę ("miseczkę") wystającą wzdłuż krawędzi tarczy.

Oznaczenie produktu

Oznaczenie dysku głosy ich trzy cechy (w milimetrach):

- średnica robocza;

- szerokość cięcia;

- średnica otworu montażowego na narzędziu.

Na przykład "Cedima" DC / D 150-22-3 UP.

Tutaj:

- 150 mm to średnica samego dysku (orientuje się na głębokości cięcia);

- 22 mm - średnica otworu montażowego;

- szerokość cięcia - 3 mm.

Z reguły określenie szerokości cięcia jest działaniem marketingowym. Producent wyraźnie daje do zrozumienia, że jego napęd do cięcia betonu zbrojonego jest szerszy, a więc - mocniejszy. Nie ma nic wspólnego z rzeczywistym stanem rzeczy.

Rozmiary kół

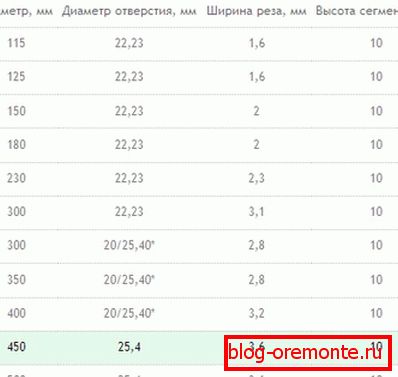

Tabela pokazuje zakres rozmiarów odłączalnych tarcz segmentowych do betonu, zgodnie z GOST № 1010-87

| Średnica tarczy w mm | 100 | 125 | 150 | 175 | 200 | 250 | 300 | 350 | 400 | 450 | 500 |

| Szerokość cięcia min./maks., W mm | 0.451 | 0.451.2 | 0.451.5 | 0.601.5 | 0.802.2 | 1.52.2 | 1.52.2 | 1.52.2 | 1.92.2 | 2.4 | 2.4 |

- Istnieją również kółka o średnicy 50 mm, 75 i 90. Są one jednak rzadko używane do cięcia betonu.

- Produkowane są również dyski o średnicy powyżej 600 mm. Jednak nie są one wykorzystywane w budownictwie, ale do produkcji materiałów budowlanych, na przykład płyt granitowych i marmuru.

- Niektórzy producenci, zarówno zagraniczni, jak i nasi, wykonują kręgi o nietypowych wymiarach, na przykład 115 mm i 230. Standard państwa nie reguluje ściśle różnorodności rozmiarów dysków. Dlatego wykorzystanie takich kół i ich wzmianka w dokumentacji technicznej podczas budowy jest całkiem do przyjęcia.

Wykorzystanie dysku

- Koła o średnicy 125 mm są najbardziej poszukiwane do cięcia betonu podczas remontu pomieszczeń.

- Analogi 150/230 mm są stosowane do obróbki elementów betonowych, na przykład nadproży w otworach, zboczach. Są zawsze potrzebne w budynkach z prefabrykatów.

- Koła diamentowe o średnicy 350 mm i 400 instrukcji zalecają stosowanie do pracy z dużymi wyrobami betonowymi, bloczkami fundamentowymi. Takie dyski są zwykle używane w maszynach do cięcia kamienia lub agregatach do golenia powierzchni przypominających kamień.

Jak wybrać dysk

Aby prawidłowo wybrać dysk, musisz wiedzieć, jaka średnica, kształt segmentów i marka koła są odpowiednie dla używanego narzędzia i materiału, który ma zostać obcięty.

Średnica koła

- Zewnętrzny rozmiar okręgu wpływa na głębokość cięcia. Dlatego potrzebne są głębsze cięcia, tym bardziej trzeba wybrać średnicę dysku. W takim przypadku należy wziąć pod uwagę zakres wymiarów kół danego instrumentu.

Zwróć uwagę! Zabronione jest używanie materiałów eksploatacyjnych, które nie są przeznaczone do tego urządzenia. Wartość liniowa prędkości koła będzie zbyt mała lub zbyt duża (w zależności od przetwarzanego materiału). Dlatego dysk zużyje się nierównomiernie lub przegrzeje się i utknie. Ponadto istnieje ryzyko przeciążenia instrumentu i jego pęknięcia.

- Wewnętrzna średnica dysku powinna być wybrana własnymi rękami, patrząc na trzonek urządzenia. Nie powinno być luki. Różnicę średnic można dokładnie wyrównać przez podniesienie podkładek.

Poniżej znajdują się najczęstsze wymiary wewnętrznego otworu dysku.

- Koła do cięcia na sucho o średnicy 115/230 mm, przeznaczone do ręcznych szlifierek kątowych (Bulgarians) i mają wewnętrzny otwór 22,2 mm.

- Analogi o rozmiarze 150/350 mm nadają się do cięcia na mokro przy użyciu przenośnych maszyn do cięcia kamienia i mają średnicę wewnętrzną 25,4 i 30 mm.

- Koła o wymiarach 300/400 mm nadają się do ręcznego cięcia gazowego, mają wewnętrzny otwór 25,4 mm. Może być stosowany do piłowania na sucho i na mokro.

- Analogi 500 mm i więcej są przeznaczone dla dużych stacjonarnych maszyn do cięcia kamienia. Mają wewnętrzną średnicę 60 mm. Przeprowadzają cięcie na mokro.

Jakie etykiety powiedzą

- Gdy konieczne jest ciągłe cięcie różnych materiałów podobnych do kamienia, najlepiej wybrać uniwersalny dysk marki. Jeśli materiał jest taki sam i jest znany z góry, bardziej właściwe jest wybranie wyspecjalizowanego koła.

- Trzeba powiedzieć, że różni producenci używają różnych metod, symboli i instrukcji do znakowania. Opierając się na tym, wybierając krąg, powinieneś być bardzo ostrożny. W przeciwnym razie cena cięcia będzie niepotrzebnie wysoka.

- Oczywiste jest, że miękkie materiały są łatwo przetwarzane, a trudne analogi są trudne. Dlatego do lekkich betonów z miękkim wypełniaczem (keramzytem, żużlem) lub analogiem komórkowym należy wybrać dyski ze sztywnymi wiązadłami. W przypadku materiałów na wypełniaczach pełnych (żwir, kruszony granit) odpowiednie są kręgi klejone miękko.

Które koło kupić: do cięcia na sucho lub na mokro

- Spawane laserowo ostrze do cięcia na sucho nadaje się również do cięcia na mokro. Pod warunkiem, że projekt narzędzia daje taką możliwość. W kręgu nic nie stanie się krytyczne. Jednak prędkość i żywotność materiałów eksploatacyjnych ulegnie zmniejszeniu.

- Dyski przeznaczone do cięcia na mokro betonu mają z reguły dużą średnicę, niż analogi do pracy na sucho. Potrzebują stałego chłodzenia wodą. Temperatura ich ciała musi pozostać w granicach dopuszczalnych wartości. Ponadto konieczne jest okresowe usuwanie cząstek z obrabianego materiału z sekcji.

Zwróć uwagę! Zabrania się wykonywania pracy na sucho za pomocą kółek do cięcia na mokro. Srebrzysty lut topi się w temperaturze + 650 °, więc ustalone przez nią zęby mogą spaść z korpusu koła. Sam dysk może być również ogrzewany, tracić sztywność i zacząć machać.

Zalecenia specjalistów

Zanim kupisz dysk, dowiedz się, co następuje:

- jaki rodzaj betonu do cięcia;

- jaka będzie głębokość cięcia;

- koło diamentowe, którego wymiary są odpowiednie dla używanego narzędzia (jego zewnętrzna i wewnętrzna średnica, a także grubość są ważne);

- jaka moc (w kilowatach) zespołu tnącego;

- jaka metoda cięcia zostanie zastosowana: mokra lub sucha (zależy to od projektu narzędzia).

Wszystkie te dane informują sprzedawcę-konsultanta, a on wybierze najlepszy produkt.

Jeśli koło jest już zakupione, upewnij się, że jest ono przeznaczone dla rodzaju ciętego betonu.

- Umieszczenie koła w narzędziu, ustalenie, czy jego kierunek obrotu, pokazany na korpusie przez strzałkę, pokrywa się z kierunkiem ruchów obrotowych wału.

- Prędkość jednostki powinna być podobna do tej, jaką wskazuje ich rozmiar na dysku. Na etykiecie producenci piszą dopuszczalną maksymalną prędkość obrotową (obroty na minutę) i maksymalną dopuszczalną prędkość liniową (metry na sekundę).

- Pracując z niewłaściwą prędkością, możesz uszkodzić lub nierównomiernie nosić koło. Tak, a cięcie będzie nieskuteczne.

- Nie przechylaj dysku w bok i nie używaj siły mięśni (wystarczy masa narzędzia).

- Jeśli głębokość cięcia jest duża, wykonać wstępne cięcie (1/5 całej wartości cięcia). Zatrzymasz przeciążenie urządzenia i łatwiej będzie uzyskać równe cięcie.

- Używając narzędzi ręcznych z płytami betonowymi o grubości 2/4 cm, umieść ogranicznik na dysku na maksymalnej głębokości piłowania. Tak więc kontakt z materiałem będzie najmniejszy. Taki sam preparat jest konieczny i jeśli wykonuje się wiercenie diamentowe otworów w betonie.

Wniosek

Poprzez prawidłowy wybór tarczy tnącej do materiału podobnego do kamienia, zapewnisz wysoką wydajność. Powinno to uwzględniać markę koła i cechy charakterystyczne betonu. Film wideo w tym artykule zawiera wiele dodatkowych informacji.