Jaki jest konkretny wzmacniacz użyty po wylaniu monolitu?

Beton monolityczny, ze względu na swoją wysoką wytrzymałość i trwałość, zajmuje wiodącą pozycję wśród wszystkich materiałów budowlanych wykorzystywanych do budowy budynków mieszkalnych, komercyjnych i przemysłowych. Jednak pomimo wysokiej wytrzymałości powierzchnia monolitycznego betonu ulega zniszczeniu i erozji w wyniku różnych czynników zewnętrznych.

Aby zapobiec szkodliwym skutkom i poprawić wydajność tego materiału, najczęściej stosowany wzmacniacz do betonu płynnego, który po stwardnieniu nanosi się na powierzchnię monolityczną.

Zwiększenie wytrzymałości powierzchni betonowej

W celu bardziej szczegółowego przestudiowania tej kwestii, w niniejszym artykule zostaną rozważone różne typy obróbki powierzchni monolitycznego betonu, które mają na celu zwiększenie jej wytrzymałości i dodatkowej ochrony przed wpływem czynników zewnętrznych.

Również tutaj zostanie przedstawiona krótka instrukcja, która opisuje technologię stosowania takich substancji podczas budowy.

Głównym celem utwardzania substancji

Aby w pełni zrozumieć konieczność i celowość stosowania takich substancji, przede wszystkim trzeba mieć pojęcie o tym, jak działają i jakie są ich funkcje ochronne.

Zamarznięty beton jest stałą mikroporowatą strukturą, która składa się z cząstek spoiwa (cementu) i kruszywa balastowego (piasek kwarcowy, kruszony kamień, wióry granitowe) połączonych ze sobą. Zniszczenie i erozja powierzchni betonu następuje głównie dzięki zewnętrznym działaniom ściernym, które prowadzi do stopniowego ścierania i powstawania pyłu.

Ponadto, gdy woda i inne agresywne substancje dostają się do porów materiału, przerywają jego wewnętrzną strukturę, osłabiają wiązania sieci krystalicznej, co prowadzi do powstawania pęknięć i późniejszego zniszczenia.

Aby zapewnić niezawodną ochronę przed takimi zjawiskami, klasyczne zbrojenie do betonu ma z reguły następujące właściwości:

- Zwiększa wytrzymałość mechaniczną zewnętrznej warstwy betonu dzięki lepiszczu, który wnika w grubość materiału, utrzymuje razem wszystkie stałe cząstki, tworząc jednolitą monolityczną powierzchnię.

- Zapewnia dodatkową hydroizolację warstwy zewnętrznej, zapobiegając w ten sposób przedostawaniu się wody i substancji żrących do materiału.

- Zwiększa odporność na ścieranie i ścieranie materiału, a także zapobiega tworzeniu się pyłu i pęknięć na jego powierzchni podczas pracy.

- Po wyschnięciu stanowi dobrą podstawę do nakładania specjalnych farb i innych materiałów wykończeniowych.

Wskazówka! Wielu budowniczych zna zjawisko pękania powierzchni jastrychu podczas krzepnięcia. Zastosowanie chemicznych utwardzaczy natychmiast po ustawieniu roztworu znacznie zmniejsza prawdopodobieństwo takich pęknięć.

Odmiany utwardzaczy do betonu

Obecnie istnieje wiele różnych rodzajów substancji utwardzających, z których każda ma swoje zalety i wady i jest przeznaczona do stosowania w pewnych warunkach.

- Suche zbrojenie dla betonowej posadzki jest mieszaniną wysokiej jakości cementu (cementu portlandzkiego wysokiej jakości), kruszyw mineralnych o wysokiej odporności na ścieranie (granit lub wióry korundowe) i aktywnych powierzchniowo dodatków chemicznych, które poprawiają przyczepność kompozycji roboczej do betonu.. Główną charakterystyczną cechą suchych mieszanek jest stosunkowo niska cena w porównaniu z innymi rodzajami utwardzaczy.

- Impregnacja chemiczna to z reguły roztwór dyspersji wodnej niektórych soli i tlenków, które wzmacniają krystaliczne wiązania cementu z cząsteczkami kruszywa balastowego (piasek, żwir, tłuczeń) i zmniejszają wchłanianie wilgoci po zestaleniu roztworu.

- Dwuskładnikowe kompozycje na bazie żywic epoksydowych, przenikające do zamrożonego roztworu, stałe cząstki są związane ze sobą podczas procesu polimeryzacji, w wyniku czego tworzą wodoodporną monolityczną powierzchnię.

- Kompozycje penetrujące na bazie żywic poliuretanowych działają podobnie do żywic epoksydowych, ale po polimeryzacji wytrzymują mniejszy nacisk na ściskanie.

Wskazówka! Aby zapewnić normalną reakcję betonu z jakimkolwiek rodzajem utwardzacza, temperatura monolitycznej powierzchni nie powinna być niższa niż + 10 ° C, a minimalna temperatura krytyczna dla stosowania takich kompozycji wynosi + 5 ° C.

Metoda aplikacji

Technologia stosowania różnych typów kompozycji ma znaczącą różnicę łuków od siebie i z reguły jest wykonywana na różnych etapach krzepnięcia monolitycznej powierzchni.

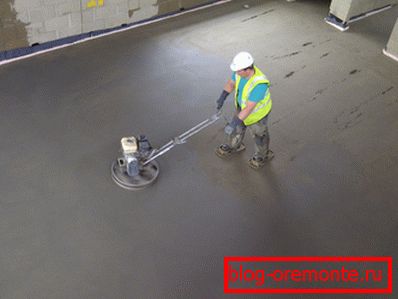

- Suche mieszanki utwardzające muszą być nakładane na świeżo wylaną betonową zaprawę, natychmiast po jej wytworzeniu, bez obawy o naruszenie integralności jej powierzchni. Kompozycję należy rozłożyć na całej powierzchni w jednolitej warstwie, której grubość jest podana w instrukcji użytkowania. Następnie fugi za pomocą ręcznego lub elektrycznego narzędzia do fugowania.

- Po częściowym rozłożeniu roztworu nanosi się płynną posadzkę utwardzacza chemicznego. Z reguły występuje to 3-7 godzin po zalaniu monolitu. Do aplikacji można użyć pneumatycznego pistoletu natryskowego, a także wałka malarskiego lub szerokiej szczotki z długim uchwytem.

- Kompozycje penetrujące na bazie żywicy epoksydowej lub poliuretanu można stosować dopiero po całkowitym zestaleniu i wysuszeniu powierzchni monolitycznej. W trakcie przygotowywania kompozycji epoksydowej własnymi rękami, należy ściśle przestrzegać proporcji utwardzacza i podstawy, które są wskazane w instrukcji użytkowania.

Wskazówka! Żywotność kompozycji opartych na żywicach epoksydowych z reguły jest ograniczona w czasie, dlatego należy je przygotowywać w małych porcjach, w ilości, która może być zużyta w ciągu 20-30 minut pracy.

Wniosek

Po przeczytaniu tego artykułu staje się jasne, że istnieje wiele różnych związków chemicznych i mineralnych, dzięki którym można niezależnie zwiększyć wytrzymałość i wytrzymałość powierzchni wykonanych z monolitycznego betonu.

Aby uzyskać więcej informacji na ten temat, możesz obejrzeć film w tym artykule lub przeczytać podobne materiały na naszej stronie internetowej.