Konstrukcje żelbetowe - kompleksowa analiza materiałów

Konstrukcje żelbetowe w nowoczesnej konstrukcji są, bez przesady, kluczowym komponentem niemal każdej konstrukcji. Dla takich produktów charakteryzuje się niezwykle szeroką różnorodnością, co pozwala na ich wykorzystanie w rozwiązywaniu najróżniejszych zadań.

Poniżej opisujemy kluczowe cechy części wykonanych z betonu zbrojonego, opisujemy subtelności ich produkcji, a także rozważamy główne zalety i wady tego rodzaju materiału.

Klasyfikacja produktu

Podstawowym dokumentem regulującym stosowanie takich produktów jest SNiP na konstrukcjach żelbetowych (2.03.01-84). Norma ta, jak również inne dokumenty regulujące niektóre aspekty zastosowania żelbetu w budownictwie, określają jego skład i kluczowe wymagania eksploatacyjne.

Zgodnie z tymi normami żelbet jest kompozytem składającym się z cementu lub podobnego spoiwa, gęstego wypełniacza i metalowego wzmocnienia. Ta kombinacja pozwala połączyć masywność i trwałość rzeczywistego betonu z wystarczającą wytrzymałością na zginanie i ściskanie, jaką posiada stal.

Aby ułatwić orientację w różnorodności konstrukcji żelbetowych, istnieje kilka możliwości ich klasyfikacji. U podstaw każdej opcji leży jedna lub druga podstawowa cecha.

Tak więc zasada konstrukcji żelbetowych produktów dzieli się na:

- Prefabrykowane - składają się z pojedynczych elementów produkowanych w fabryce i gromadzonych w jednym systemie w obiekcie.

- Monolit - są rozliczane przez wylewanie bezpośrednio na miejscu. Do produkcji konstrukcji monolitycznych najczęściej stosuje się szalunki różnych form.

Zwróć uwagę! Ponadto czasami wyróżnia się półprodukt, prefabrykowany monolityczny produkt, łączący obie opisane technologie.

Klasyfikacja konfiguracji zazwyczaj obejmuje następujące odmiany:

- Blokuj - najbardziej powszechne i łatwe do wykonania. Są korpulentnymi lub pustymi blokami o regularnym geometrycznym kształcie.

- Liniowy - rodzaj modułów blokowych o wydłużonej długości. Struktury liniowe zazwyczaj obejmują belki, stropy, słupy, wiązary itp.

- Mieszkanie - płyty i podłogi o różnych rozmiarach i wytrzymałościach. Podobnie jak bloki, można je wydrążyć, aby zmniejszyć masę z niewielkim spadkiem wytrzymałości.

- Produkty przestrzenne - tace, rury, pierścienie do odwiertów itp. Główną cechą takich modułów jest obecność wewnętrznej funkcjonalnej wnęki.

Oczywiście, tutaj jest tylko przegląd głównych rodzajów produktów. SNiP na konstrukcjach żelbetowych zawiera bardziej szczegółową klasyfikację o precyzyjnych właściwościach, a zatem podczas projektowania specjaliści odnoszą się do tej normy.

Główne elementy i produkcja

Spoiwo

Wytwarzanie konstrukcji żelbetowych wymaga użycia czterech głównych komponentów: spoiwa, wypełniacza, zbrojenia i wody. Ponadto, w celu poprawy jakości materiału w surowcu często dodawane są modyfikatory - substancje, które optymalizują skład, poprawiają plastyczność, przyspieszają utwardzanie itp.

Spoiwo jest jednym z najważniejszych składników:

- Cement portlandzki jest powszechnie stosowany jako spoiwo, które twardnieje po uwodnieniu (interakcja z wodą). Charakteryzuje się wysoką wytrzymałością i dość rozsądną ceną.

Zwróć uwagę! Oddzielna grupa składa się z tak zwanych cementów niekurczliwych, których objętość nie zmienia się po nawodnieniu. Z ich pomocą zazwyczaj wykonuje się naprawę konstrukcji żelbetowych.

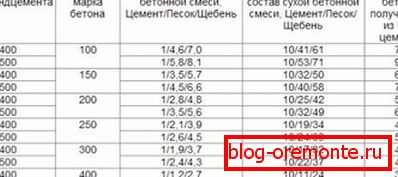

- Do produkcji betonów stosowanych w budownictwie masowym zwykle stosuje się cement M400 lub M500. Tego rodzaju materiały są zwykle zorientowane na obliczanie proporcji innych składników mieszaniny do wytwarzania w / w produktów.

- Jednak w niektórych przypadkach konstrukcja wymaga zwiększonych właściwości mechanicznych. W tym przypadku może być zaangażowany cement wyższej jakości (M600 - M800). Należy jednak pamiętać, że stosowanie takich kompozycji znacznie zwiększa koszt budowy. Ponadto, po zestaleniu, takie produkty są mniej podatne na przetwarzanie.

Filler

Drugim najważniejszym składnikiem jest wypełniacz. A jeśli różne materiały mogą być użyte do budowy betonu bez wewnętrznego zbrojenia, aż do spienionych polimerów, to w produkcji konstrukcji żelbetowych zwykle używane są tylko te substancje, które zapewnią kompozycji dużą gęstość i wytrzymałość.

Można je podzielić na kilka grup, które są wymienione w poniższej tabeli:

| Grupa wypełniaczy | Przykłady i cechy |

| Naturalne materiały | Najczęściej używana grupa. Obejmuje różne piaski, żwir, gruz itp. Z reguły podczas wylewania betonu zbrojonego stosuje się kruszywa otrzymywane przez kruszenie odpadów gęstych skał - kwarcytu, granitu itp. |

| Sztuczne materiały | Produkowane przez współprzetwarzanie surowców naturalnych i składników syntetycznych. Do produkcji betonu zbrojonego bardzo rzadko używa się sztucznych kruszyw, z wyjątkiem odlewu z żeliwa w celu wzmocnienia monolitycznych konstrukcji o dużej wytrzymałości. |

| Odpady produkcyjne | Żużel, popiół itp. Zwykle nie mają wystarczającej wytrzymałości, ponieważ są stosowane jako dodatki. |

Wybierając wypełniacz zazwyczaj przestrzegaj następujących zasad:

- Do produkcji betonu stosuje się M400 i poniżej żwiru, dla bardziej trwałych materiałów - kruszony kamień.

- Zarówno pokruszony kamień jak i żwir są poddawane frakcjonowaniu przed wprowadzeniem do kompozycji - rozdzielanie według wielkości cząstek. Zastosowanie materiałów jednej frakcji pomaga poprawić jednorodność kompozycji i poprawić jej właściwości.

- Przy obliczaniu właściwości mechanicznych należy wziąć pod uwagę, że wytrzymałość kruszywa kamiennego powinna być około 1,5 - 2 razy większa niż wytrzymałość kompozycji cementowej.

Rama armatury

Wreszcie ważnym elementem jest klatka wzmacniająca:

- Aby poprawić właściwości mechaniczne materiału, stosuje się zbrojenie stalowe - drut, pręty, rury lub inne elementy połączone w ramach o określonym kształcie. Konfiguracja ramy jest określona przez zarysy i wymiary samej konstrukcji, a także wymagania konstrukcyjne dotyczące wytrzymałości.

- Instrukcja umożliwia zarówno spawane połączenie elementów ramy, jak i ich wiązanie za pomocą specjalnego drutu. Druga metoda jest mniej niezawodna, ale jest łatwiejsza do wdrożenia niezależnie, ponieważ jest szeroko stosowana w budownictwie prywatnym.

- Zgodnie z cechami zakładki, wzmocnienie jest podzielone na napięte i nieakcentowane. Naprężenie wzmacniające nazywane jest jego wstępnym rozciąganiem za pomocą specjalnych urządzeń: po polimeryzacji betonu taka struktura zachowuje swoją elastyczność, a jej zdolność do kompensowania obciążeń wzrasta wielokrotnie.

Technologia wytwarzania

Prefabrykowane przedmioty

Schemat, według którego przeprowadzana jest produkcja konstrukcji żelbetowych, zależy od tego, jaki rezultat zamierzamy uzyskać.

Jednocześnie metody odlewania pojedynczych bloków i struktur monolitycznych różnią się znacznie:

- Do produkcji prefabrykowanych modułów potrzebujemy formularzy. Jeśli potrzebujesz tylko kilku elementów (na przykład, aby utworzyć zakładkę), możesz złożyć formularz z desek i grubej sklejki. W przeciwnym razie najlepszym wyborem byłby zakup prefabrykowanej konstrukcji metalowej z odpowiednim marginesem bezpieczeństwa.

- Od wewnątrz przetwarzamy formę z olejem maszynowym. Drewniane konstrukcje mogą być również wyłożone polietylenem, aby zapobiec pęcznieniu wilgoci.

- Następnie odbierz klatkę wzmacniającą, która jest zainstalowana w zbiorniku w odległości około 30-50 mm od dolnej płaszczyzny. Do dystansowania najlepiej użyć specjalnych podstawek.

Zwróć uwagę! Nie zapomnij o hipotekach na montaż i transport modułów za pomocą dźwigu samochodowego!

- Następnie wylać przygotowany roztwór na bazie cementu, piasku i kruszywa. Proporcje głównych składników określa się w zależności od wymaganej wytrzymałości betonu.

- Używając głębokiego wibratora lub stołu wibracyjnego, zagęścić materiał. Jednocześnie usuwa się z niego nadmiar powietrza, dzięki czemu wzrasta gęstość i poprawia się przyczepność uwodnionego cementu do zbrojenia i żwiru.

W ostatnim etapie produkt jest suszony, aw przemyśle do tego celu wykorzystywane są specjalne komory wysokotemperaturowe. Stałe nagrzewanie powyżej 500 ° C przyczynia się do szybszego zestawu sił. W codziennym życiu należy wytrzymać blok przed użyciem przez co najmniej 28 dni.

Przed użyciem w budowie wyrobów przemysłowych musi przejść test wielostopniowy. Badania konstrukcji żelbetowych pozwalają określić zgodność parametrów wytrzymałościowych z planowanymi, a także zidentyfikować możliwe wady.

Wypełnienie Monolith

Produkcja konstrukcji monolitycznych jest szybsza, ale jednocześnie bardziej pracochłonna:

- Najpierw montuje się klatkę wzmacniającą, która jest instalowana na ustalonym odcinku i jest przyspawana do już zbudowanych elementów.

- Następnie wokół ramy zostaje ustawiony szalunek, którego siła pozwala na wytrzymanie masy wypełnionego roztworu bez deformacji i zniszczenia.

- Do szalunku wlewamy beton, rozprowadzając go w taki sposób, aby uniknąć tworzenia się "kieszeni powietrznych". Skondensowaliśmy materiał, zwiększając jego wytrzymałość.

- Następnie przeprowadź suszenie betonu, upewniając się, że zatrzymuje on wystarczającą ilość płynu do hydratacji. W tym celu przykryj materiał polietylenem, okresowo zwilżając powierzchnię.

Zwróć uwagę! Suszenie powinno odbywać się w dodatnich temperaturach. Jeśli planowane jest wypełnienie monolitu w okresie zimowym, wówczas przewody przewodzące elektryczność do ogrzewania mieszaniny są dodawane do konstrukcji lub jest zainstalowany szalunek izolacyjny.

Po zestawie siły pożądane jest przeprowadzenie instrumentalnej kontroli jakości materiału. Pozwoli nam to na wykorzystanie obliczonej nośności z pewnością, bez obawy przed upadkiem.

Mocne i słabe strony

Mówiąc o tym rodzaju materiału, nie należy tracić z oczu analizy ich mocnych i słabych stron. Jak wiadomo, żelbet w budownictwie wielkoprzestrzennym jest bardzo potrzebny, dlatego jest całkiem logiczne, że ma dość obiektywne zalety.

Wśród nich są:

- Długa żywotność. GOST dla konstrukcji żelbetowych używanych w budownictwie oznacza podział na trzy kategorie wytrzymałości: pierwsza ma ponad 100 lat, druga 50-100 lat, a trzecia 30 lat.

Zwróć uwagę! Dokumenty regulacyjne ograniczone do minimalnego okresu eksploatacji konstrukcji. Przestrzeganie zasad działania, zapobieganie i naprawa w odpowiednim czasie może znacznie wydłużyć ten okres.

- Stosunkowo niski koszt. Jeśli weźmiemy pod uwagę tylko składnik finansowy, struktura z betonu zbrojonego wyjdzie znacznie taniej niż stalowa z takimi samymi wskaźnikami wydajności.

- Odporny na wysoką temperaturę. Biorąc pod uwagę niską przewodność cieplną betonu, można bezpiecznie stwierdzić, że taka konstrukcja będzie znacznie bardziej odporna na ogień niż produkt stalowych belek.

- Odporność na czynniki chemiczne i biologiczne. Beton obojętny niezawodnie izoluje stalową ramę od środowiska zewnętrznego, dzięki czemu jej struktura ulega kilkukrotnemu zniszczeniu w wyniku korozji. Tak, a uszkodzenia bakteryjne betonu występują tylko w wyjątkowych warunkach (stała wysoka wilgotność w wysokiej temperaturze).

- Dobra odporność na obciążenie - statyczne i dynamiczne. Ta zaleta wynika z optymalnej kombinacji właściwości betonu i stali.

- Wytwarzalność - jeśli to konieczne, a także dostępność niezbędnych zasobów żelbetu, można wykonać niemal dowolną formę architektoniczną. W prywatnej konstrukcji możliwe jest również wypełnianie struktur własnymi rękami: oczywiście koszty pracy będą znaczne, ale wcale nie transcendentalne.

Jednak konstrukcje żelbetowe mają wiele wad:

- Po pierwsze, paradoksalnie, minus jest uważany za niską siłę ze znaczną masą. Zgodnie z tym wskaźnikiem, żelbet jest poważnie gorszy niż stalowe wiązary i belki, ponieważ produkt przenosi znacznie mniejszy ładunek na jednostkę masy.

- Po drugie, wydajność materiału (przewodnictwo cieplne, izolacja akustyczna itp.) Uniemożliwia wykorzystanie go w budownictwie mieszkaniowym bez dodatkowego wykończenia.

Jednak te wady nie są śmiertelne, a zatem ten rodzaj materiałów budowlanych będzie szeroko stosowany, najwyraźniej przez dłuższy czas. Co więcej, nie oczekuje się jeszcze, że będą one porównywalne pod względem cech.

Wniosek

Przy wytwarzaniu konstrukcji żelbetowych według SNiP należy zwrócić uwagę na wszystkie niuanse, począwszy od składu roztworu i kończąc na trybie utwardzania. Tylko w tym przypadku wzniesiona struktura będzie miała wszystkie pozytywne cechy charakterystyczne dla opisywanego materiału.

Film w tym artykule zawiera dodatkowe informacje na ten temat, tak aby nowi (i nie tylko!) Zdecydowanie zaleca się go przeczytać.