Mieszanki asfaltobetonu: wszystkie ich rodzaje, odmiany i

W budownictwie drogowym najczęstszym materiałem jest beton asfaltowy.

Różni się od zwykłego analogu tym, że używa produktów ropopochodnych jako spoiwa:

- asfalt

- bitum,

- smoła, nie cement.

Ponadto, przygotowanie i utwardzenie materiału następuje bez udziału wody (hydratacji).

Środki ściągające

Przetłumaczone z greckiego słowa "asphaltos" oznacza "boisko górskie".

Co to jest asfalt

Materiał ten może być naturalny lub sztuczny.

- Naturalny analog przekształca się z oleju w wyniku ulatniania się jego lekkich frakcji i dalszego utleniania pod wpływem hipergenezji. Początkowo olej staje się lepką i gęstą maltą, a następnie twardym, łatwo topiącym się asfaltem. Po sprasowaniu zmienia się w asfalt.

Substancja ta jest powszechna w miejscach bliskich ściółce do powierzchni lub na niej zawierających oleje. Jest on zawarty w kawernach i pęknięciach wapienia, dolomitu itp. Zawartość substancji w skale wynosi 2/20% masy.

- Asfalt sztuczny to kompozyt bitumu (13/60%) i drobno zmielonych kruszyw mineralnych, najczęściej wapienia. Instrukcja ostrzega, że w przeciwieństwie do naturalnego odpowiednika taki asfalt zawiera kilka procent parafiny, a objętość olejów ropopochodnych jest większa.

Zwróć uwagę! Asfalt jest niezbędny do prac drogowych i budowlanych. Z reguły jest on mieszany z piaskiem, żwirem lub żwirem. Taki materiał nazywa się "masą asfaltową".

Bitum i Goodron

- Naturalny bitum - jest to stała lub lepka ciecz składająca się z kompozytu węglowodanów, a także ich pochodnych. Okazuje się, że podczas polimeryzacji (utleniania) oleju. Naturalny bitum występuje w obszarach zbiorników ropy naftowej, tworząc soczewki w skałach osadowych, a czasami także w asfaltowych "jeziorach".

- Sztuczny bitum uzyskać przez rafinację ropy naftowej. Istnieją trzy znane technologie jego produkcji.

Pozostały materiał otrzymuje się ze smoły przez głęboką ekstrakcję z niej oleju ropopochodnego. Utleniony analog powstaje w wyniku utleniania smoły w specjalnych instalacjach podczas przedmuchiwania powietrza. Pękanie bitumu jest produktem przetwarzania pozostałości po krakingu olejowym.

- Gudron jest pozostałością z wyboru olejów z oleju opałowego. Jest to główny surowiec do produkcji bitumu naftowego. Jest również stosowany jako środek wiążący dla robót drogowych.

Rodzaje mieszanek asfaltowych

Asfalt drogowy według GOST składa się z:

- wypełniacze mineralne;

- spoiwo organiczne.

W zależności od rodzaju produkcji, zastosowane komponenty i sposób układania mieszanki asfaltowe są podzielone na wiele kategorii.

Według typu nr 9128/2009 beton asfaltowy dzieli się na następujące rodzaje w zależności od rodzaju wypełniaczy:

- żwir;

- zgnieciony kamień;

- piaszczysty.

GOST 9128 97 w mieszaninach asfaltów lotniskowych i drogowych dzieli je odpowiednio do poziomu lepkości bitumu, a także dopuszczalnych wskaźników temperatury znoszenia.

- W gorących roztworach gorące lepkie i ciekłe bitumy naftowe działają jako spoiwo. Układanie ich powinno odbywać się przy konkretnej temperaturze co najmniej +120 stopni.

- Zimne odpowiedniki obejmują ciekłe rodzaje bitumu naftowego. Układanie można wykonywać w temperaturach od +5 stopni.

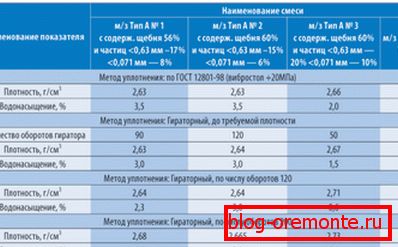

Beton asfaltowy ma typowe różnice w ułamkach agregatów. Są one wymienione w dolnej tabeli.

| Rozdzielanie mieszanin przez wielkość cząstek wypełniacza |

| Nr Frakcjonalność mieszanki asfaltowej Rozmiar ziaren wypełniacza |

| 1 Gruboziarnisty od 20 mm do 40 |

| 2 Drobnoziarniste od 5 mm do 20 |

| 3 piasek do 5 mm |

W tym przypadku zimne odmiany materiału są tylko drobnoziarniste lub piaszczyste.

Gorące mieszanki są podzielone na kategorie w oparciu o poziom ich porowatości resztkowej. Ten wskaźnik oznacza procent liczby porów w nałożonej powłoce. Zostało to wykazane w poniższej tabeli.

| Rodzaje gęstości betonu asfaltowego |

| Nie. Poziom gęstości gorącego miksu Wskaźnik porowatości resztkowej |

| 1. Wysoka gęstość 1 / 2,5%. |

| 2. Gęsty 2,5 / 5%. |

| 3. Porowaty 5/10%. |

| 4. Wysoce porowaty 10/18%. |

Zimne odmiany mieszanek mają porowatość resztkową od 6 do 10%.

Zgodnie z masową zawartością żwiru lub kruszywa, gorące mieszanki są podzielone na następujące typy:

- typ A - 50/60%;

- typ B - 40/50%;

- typ B - 30/40%.

Zimne analogi na żwirze lub gruzach są podzielone według tego wskaźnika na typy Bh i Bx.

W zależności od rodzaju zastosowanego piasku, betony ciepłe i zimne są podzielone na następujące kategorie.

- Wpisz G lub Gh. Stosuje się zgniatane skratki lub ich mieszanie z naturalnym piaskiem (nie więcej niż 30 procent).

- Wpisz D lub Dx. Stosuje się naturalny piasek lub jego mieszaninę z kruszywem przesiewającym (poniżej 70 procent).

W oparciu o użyte surowce, jak również właściwości fizyko-mechaniczne, mieszanki asfaltobetonu z betonu komórkowego na nawierzchni asfaltowej i beton asfaltowy są podzielone na marki przedstawione w tabeli.

| Nie. Gęstość mieszaniny Typ zgodnie z zawartością wypełniacza Marka |

| 1 Wysoka gęstość - MI |

| 2 Gęste MI i M-II |

| 3 Gęste B i G MI, M-II i M-III |

| 4 Gęste B i D M-II i M-III |

| 5 Porowate i bardzo porowate - М-I i М-II |

Mieszanki zimne dzielą się na następujące kategorie:

- Typy Bh i Bx - dla marek М-I i М-II;

- Typ Gh - dla marek М-I i М-II;

- Typ Dx może być M-II.

Wybór składu i produkcji materiału

W chwili obecnej opracowano kilka technik doboru składu mieszanek asfaltowych. Każdy z nich zawiera środki do zagęszczania gorącego materiału, określające porowatość powłoki i obejmuje testowanie betonu w celu określenia jego właściwości.

Zwróć uwagę! Podstawowym czynnikiem jest tutaj projekt mieszanki. Umożliwia to spełnienie wszystkich wymagań i norm mających zastosowanie do jakości betonu. Głównym celem projektu jest znalezienie optymalnych właściwości nawierzchni drogi i zapewnienie jej trwałości.

Mix Design

- Wybór kompozycji rozpoczyna się od wyboru właściwości składników mieszaniny i ustalenia ich zgodności z normami określonymi w dokumentacji technicznej.

- Następnie określamy optymalne proporcje składników, które zagwarantują wytwarzanie powłoki o pożądanych właściwościach.

- Ostatnim etapem projektowania jest ocena możliwości wyboru i produkcja testowej partii betonu asfaltowego w zakładzie.

Istnieją dwa podejścia do projektowania betonu asfaltowego.

Pierwszą metodą jest dobór składu mieszaniny ze stałą granulometrią wypełniaczy.

- Gwarantuje zwiększenie właściwości mechanicznych jezdni, ze względu na drobną frakcję żwiru / gruzu z ich większych ziaren dzięki zaklinowaniu.

- Powłoka, wykonana z materiału przygotowanego z ciągłym wypełniaczem granolometrycznym, ma wysoki poziom chropowatości i odporności na ścinanie.

- Właściwości betonu nie zmieniają się, jeśli istnieją odchylenia w dozowaniu jego składników. Materiał jest łatwy do układania, rozprowadzania i zagęszczania podczas układania nawierzchni.

- W przypadku mieszanek asfaltowych tego rodzaju konieczne jest kruszenie kamienia lub żwiru z twardej skały (na przykład z granitu) o ponad 50% powierzchni ziaren.

- Важно при этом использовать bitum, стойкий к старению (в том числе, замещению фазового и группового состава). Он также должен иметь хорошую адгезию к каменным материалам, потому как для таких бетонов характерна открытая пористость.

Zwróć uwagę! Druga metoda doboru składu mieszanki wykorzystuje zasadę gęstego betonu. Podczas jego stosowania stosuje się duży wypełniacz o zaokrąglonym kształcie cząstek i przerywanej granulometrii.

- Podczas zagęszczania takiej mieszaniny otrzymuje się powłokę o zamkniętej porowatości, która ma większą wodoodporność i odporność na mróz.

- Taki materiał jest bardziej podatny na nierównomierne rozmieszczenie w podłożu ziaren gruboziarnistego kruszywa i składników mineralnych.

- Na właściwości fizyczno-mechaniczne takiego betonu duży wpływ mają odchylenia od normatywnego dozowania środka wiążącego i proszku mineralnego.

- W przypadku gęstych betonów asfaltowych typowy jest niski poziom szorstkości.

Ugniatanie partii

Materiały asfaltowe w krótkich produktach tzw.

- Przede wszystkim wybiera się surowiec do mieszanki i określa się jego jakość.

- Następnie określa się objętość niezbędnych składników dla zamówionej ilości mieszaniny.

- Znając jakość i objętość betonu asfaltowego, eksperci określają, jaka będzie cena tego zamówienia.

- Następnie surowiec jest ładowany do specjalnego bunkra, w którym wykonuje się jego wstępną dawkę.

- Tam materiały mineralne są suszone i podgrzewane do standardowej temperatury.

- Następnie są sortowane przez frakcjonowanie i podawane do dokładnej wagi.

- W tym samym czasie spoiwo jest podgrzewane do temperatury, której wartość zależy od rodzaju mieszanki asfalt-beton. Następnie bitum jest ważony i dozowany.

- W końcowym etapie produkcji składniki materiału są podawane do mieszalnika.

Roboty drogowe

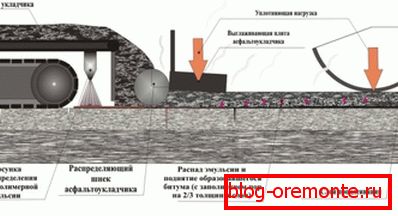

- W zależności od przeznaczenia powłoki (podłoga przemysłowa, droga) pracownicy asfaltu kładą ręce w jednej lub dwóch warstwach. Podstawą jest kruszony kamień / żwir lub beton.

- Dolna warstwa (o grubości 4/5 cm) wykonana jest ze średniej lub grubej frakcji o porowatości resztkowej 5/10%. Warstwę zewnętrzną (grubość 3/4 cm) układa się z asfaltu drobnego lub średniej klasy o porowatości resztkowej 3/5%.

- Jeśli spodziewane są duże obciążenia (droga startowa lotniska) lub spodziewany jest intensywny ruch pojazdów, powłoka umieszczona jest w 3/4 warstwach o łącznej grubości 11/15 cm.

- W każdym przypadku prace drogowe powinny rozpocząć się od oczyszczenia podstawy brudu i kurzu za pomocą maszyn wyposażonych w szczotki i systemy nawadniające. Następnie nierówności podstawy są prostowane i przetwarzane za pomocą bitumicznego mastyksu.

- Materiał jest produkowany w mieszarkach asfaltowych na stacjonarnych liniach fabryk lub w instalacjach mobilnych. Jest on transportowany do miejsca układania wywrotek, a następnie ładowany do układarki w bunkrze. Po raz pierwszy rozprowadza, poziomuje i uszczelnia powłokę.

- Na koniec beton to zagęszczane walce drogowe.

Układ bruku

- Najpierw instalowane są kamienie boczne oddzielające nawierzchnię od drogi.

- Dalej podstawa - beton asfaltowy z wypełniaczem z tłuczonego kamienia, żużel, walka z cegły utrzymuje się w środku. Często stosowano żetony asfaltu ("stary" asfalt).

- W zależności od rodzaju podłoża podstawa nawierzchni może mieć grubość od 10 do 15 cm.

- Po ułożeniu mieszanki ostrożnie wyrównuje się, a następnie zagęszcza samobieżne i ręczne rolki.

- Dalszy rasklintsovka jest wykonany z małych kamieni i żużlu.

- Sam chodnik (zwykle na piaszczystym wypełnieniu) ma grubość 3/4 cm, wyjątkiem jest wejściowa część drogi, która prowadzi do osiedli i dziedzińców. Powinien mieć grubość 5 cm.

Wniosek

Beton asfaltowy nie ma jeszcze alternatywy w aranżacji dróg, pasów startowych lotnisk, a często posadzek przemysłowych, chodników. Materiał ten jest niezawodny, trwały i niedrogi. Istnieje wiele marek i odmian tego. Dlatego należy ostrożnie podejść do projektu powłoki.

Film w tym artykule jest o wiele bardziej przydatny.