Podkłady żelbetowe: główne odmiany, cechy i cechy

W tym artykule omówimy, czym są te produkty, a także jakie są cechy ich produkcji i działania. Zastanów się, gdzie użyto używanych podkładów betonowych i jakie są wymagania dla producentów tego rodzaju materiałów.

Początkowo pod szynami umieszczono kostki. Nieco później kamień zastąpiono drewnem, które nie tylko miało najlepsze właściwości amortyzujące, ale było także prostsze w obróbce. Sytuacja zmieniła się jednak dramatycznie dopiero po rozpoczęciu produkcji podkładów z betonu zbrojonego.

Trochę historii

Jak już wspomniano, historia kolei ma kilka rodzajów rekwizytów, które mieszczą się pod szynami. Wszystkie rozwiązania miały szereg wad operacyjnych. Na przykład kamień był niezwykle trudny do obróbki i miał niskie właściwości amortyzacyjne.

Ponadto, pomimo pozornej wytrzymałości, płyty te nie były najtrwalszym rozwiązaniem, ponieważ z powodu długotrwałego uderzenia mechanicznego pękły i uległy częściowej lub całkowitej destrukcji.

Nieco lepiej radzić sobie z produktami z drewna. Takie podkłady zostały wzmocnione w celu ochrony przed negatywnym wpływem czynników środowiskowych. Ale drewno prędzej czy później, pomimo specjalnego traktowania, gnije. W rezultacie tory kolejowe wymagają naprawy.

Pomimo dobrych właściwości amortyzacji, drewno ma jedną zasadniczą wadę - jest to wysoka cena tarcicy, nawet przy prostocie ich obróbki. Sytuacja zmieniła się na lepsze w drugiej połowie XX wieku, kiedy zaprojektowano pierwsze betonowe podkłady.

Pomimo tego, że produkty z drewna są nadal używane w gałęziach wtórnych, są to konstrukcje żelbetowe, które są rozsądnie uznawane za najnowocześniejsze i obiecujące rozwiązanie.

Najważniejsze funkcje

Instrukcje dotyczące stosowania podkładów z betonu zbrojonego w przestrzeni poradzieckiej były testowane przez ponad 40 lat.

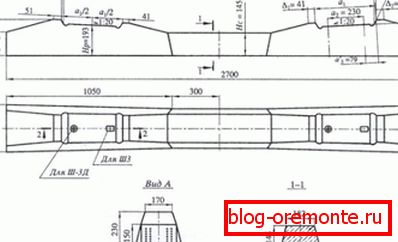

Zgodnie z GOST 23009, nowoczesne podkłady betonowe są podporami szynowymi wykonanymi w formie prętów o zmiennej wielkości i kształcie przekroju. Produkt jest wzmocniony drutem zbrojeniowym o średnicy 3-6 mm, w zależności od modyfikacji.

Podczas pracy produkt umieszczany jest na wierzchu warstwy balastowej. Tak jak w przypadku konwencjonalnych tras, jako nasyp balastowy stosowany jest wielkogabarytowy kamień kruszony, a fundament betonowy typu płyta wykorzystywany jest do budowy metra.

Produkty wykonane ze zbrojonego betonu zbrojonego, stosowane jako podpory podporowe, są optymalnym rozwiązaniem zarówno dla łączników, jak i innych kategorii torów.

Znaczenie tych struktur wyjaśniono szeregiem zalet technicznych i operacyjnych, w tym:

- długi zasób operacyjny;

- optymalne wskaźniki odporności na negatywne skutki czynników środowiskowych;

- odporność na obciążenia mechaniczne;

- niepodatne na gnicie podczas całego okresu użytkowania;

- możliwość montażu na torach o dowolnym poziomie obciążenia;

- stosunkowo niska cena;

- minimalne koszty wymagane do konserwacji;

- prostota układania i instalacji w porównaniu z drewnianymi analogami;

- absolutna tożsamość rozmiarów i kształtów, co gwarantuje łatwość transportu i wysyłki.

Czy są jakieś wady, które mogą niekorzystnie wpłynąć na wykorzystanie tych konkretnych towarów?

Jest kilka takich wad:

- Po pierwsze, jest to prawdopodobieństwo uszkodzenia zmęczeniowego konstrukcji betonowej, aw konsekwencji konieczność okresowej kontroli torów.

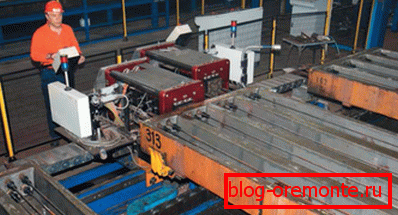

- Po drugie, ciężar podkładów żelbetowych (270 kg) sprawia, że nie można tego zrobić samodzielnie bez użycia specjalnego sprzętu. Dlatego, w przeciwieństwie do drewnianych analogów, konstrukcje betonowe są instalowane za pomocą specjalistycznych maszyn do układania węzłów.

Zakres i warunki użytkowania

Podkłady wykonane ze sprężonego betonu zbrojonego są powszechnie stosowane w budowie torów kolejowych na całym świecie.

Biorąc pod uwagę różnorodność warunków klimatycznych, w których te produkty są eksploatowane, a także zróżnicowany stopień obciążenia mechanicznego, wzrasta zapotrzebowanie na produkcję podkładów, jak również jakość gotowego produktu, w wyniku czego, w zależności od korzystnych warunków użytkowania, te betonowe towary mogą być używane przez 30-60 lat.

Powszechne przemieszczenie zwykłych drewnianych podpór z żelbetowymi odpowiednikami jest wyjaśnione nie tylko wytrzymałością i trwałością, ale także skróconym czasem produkcji.

Na przykład do produkcji gotowych do montażu elementów z betonu zbrojonego potrzeba tylko kilku godzin, co jest bardzo wygodne, jeśli chodzi o budowę dużego oddziału i konieczne jest stałe dostarczanie dużych ilości materiałów budowlanych. Ponownie, produkty betonowe mogą być naprawiane i dostosowywane do potrzeb operacyjnych za pomocą diamentowych otworów do wiercenia w betonie.

Ważne: podkłady, produkowane przez krajowych producentów używających sprężonego betonu zbrojonego zgodnie z wymaganiami GOST, przewyższają analogi obce pod względem nośności i zużycia materiału.

Wymagania dotyczące podkładów kolejowych

Jak już wspomniano, warunki pracy, w których stosowane są wiązania, stawiają wysokie wymagania technologii produkcji tych produktów z betonu zbrojonego, a w szczególności technologii produkcji sprężonego betonu zbrojonego.

Na materiał i gotowy produkt nakłada się następujące wymagania:

- Siławystarczające do przeniesienia siły sprężającej po kilku godzinach (czas jest ustalany zgodnie z modyfikacją konkretnych towarów) na końcu procesu produkcyjnego.

- Maksymalna możliwa konsystencja świeżo przygotowany beton.

- Dokładność rozmiarów i formularzy - O rząd wielkości wyższy od podobnych wymagań dla innych kategorii powszechnie stosowanych żelbetów i sprężonych konstrukcji żelbetowych. Przez te wymagania rozumie się tolerancje dla kąta nachylenia, długości i szerokości poszczególnych elementów konstrukcyjnych. Szczególnie ściśle kontrolowane wymiary w obszarach przyległych do szyn.

Ważne: W Europie Zachodniej wymagania techniczne określające jakość materiału źródłowego stosowanego do produkcji podkładów betonowych reguluje EN 13230. Klasa wytrzymałości materiału źródłowego w produkcji krajowej jest określona wyższymi wymaganiami podanymi w GOST 26633.

Technologie produkcyjne

Bez względu na to, czy fundament zostanie wykonany z betonu zbrojonego podkłady, czy też betonowe towary zostaną użyte zgodnie z przeznaczeniem, wytrzymałość tych elementów konstrukcyjnych zostanie zagwarantowana. Właściwości użytkowe gotowych produktów zapewniają technologie produkcyjne.

Pomimo faktu, że kilka sposobów wytwarzania podkładów testowano przez ponad pięćdziesiąt lat, obecnie powszechnie stosowane są cztery najpopularniejsze technologie produkcji, które spełniają wymagania międzynarodowych norm.

- Karuzela technologiczna z opóźnionym usunięciem formularza. Osobliwością tego procesu technologicznego jest to, że gotową mieszaninę wlewa się do form i zagęszcza. Usunięcie produktu z formy odbywa się dopiero po osiągnięciu optymalnych wskaźników wytrzymałości, wystarczających do zastosowania siły wstępnego naprężenia. W procesie produkcyjnym stosowane są specjalne składane formy kasetowe, które mogą pomieścić do sześciu jednostek produktu. Dzięki zastosowaniu specjalnych mechanizmów naprężających, zapewnione jest wstępne naprężanie prętów zbrojeniowych, które następnie są przenoszone na beton i zapewniają optymalną przyczepność do niego. Po przygotowaniu podkładu z betonu zbrojonego formę można zdemontować i natychmiast zastosować na następny cykl produkcyjny. Nazwę metody tłumaczy się rodzajem procesu produkcyjnego i cechami strukturalnymi wykorzystywanych formularzy, które znajdują się w systemie transportu typu karuzelowego. Metoda ta jest szeroko stosowana w Europie Zachodniej i jest uważana za najbardziej obiecującą i zaawansowaną technologicznie.

- Liniowa technologia. Bez względu na to, że półwyspu z betonu zbrojonego wykonano dla żurawi szynowych lub pełnowymiarowego produktu, proces produkcji można realizować w oparciu o technologię liniową. Podczas procesu produkcyjnego stosuje się przenośnik z serią kolejnych postaci. Całkowita długość łańcucha, z reguły, jest nie mniejsza niż 100 metrów. Na końcach formularzy stosowane są specjalne urządzenia, które nie tylko przykrywają formę, ale również przenoszą naprężenia wstępne na pręty zbrojeniowe. Gdy mieszanina wysycha, siła jest przenoszona na beton.

- Technologia usuwania formy z późniejszym napięciem.

W takim przypadku szablony są wstawiane do formularzy, które określą umiejscowienie metalowego wzmocnienia. Następnie beton wlewa się do formy i zagęszcza.

Gdy twardnieje, kołki metalowe wprowadza się do mieszaniny, do której przykłada się siłę mechaniczną. Po krótkim czasie formularz jest demontowany, a szablony są odzyskiwane. Zaletą tej metody jest to, że proces jest zasadniczo nieprzerwany, a zatem do uzyskania pożądanego rezultatu niezbędna jest ograniczona liczba postaci.

- Technologia usuwania postaci ze wstępnym napięciem. W takim przypadku formularz jest usuwany tak szybko, jak w poprzedniej metodzie. Jedyną istotną różnicą tego procesu technologicznego jest to, że siła nacisku jest przekazywana do produktu nie przez kołki, lecz przez ramy.

Funkcje instalacji, naprawy i usuwania podkładów żelbetowych

Układanie torów kolejowych za pomocą podkładów w / b ma szereg charakterystycznych cech.

Szyny i podkłady betonowe, przy budowie kolei, są montowane na wstępnie przygotowanym płótnie na bazie ziemi, piasku i pokruszonego kamienia. .

Układanie odbywa się za pomocą zmechanizowanych kompleksów, które pozwalają zminimalizować stopień wykorzystania fizycznej pracy. W rezultacie zmniejsza się koszt procesu instalacji, a ponadto skraca się czas wdrożenia całego układu.

Jak już wspomniano, żywotność betonowych podkładów jest ograniczona do 30-60 lat. Ale takie parametry trwałości są możliwe tylko wtedy, gdy stan torów jest regularnie kontrolowany pod kątem uszkodzeń i częściowych deformacji.

Na przykład stan śrub mocujących podszewkę do podkładu wpływa na stan pracy wyrobów z betonu zbrojonego. Jeśli śruba zostanie uszkodzona, a usterka nie zostanie wykryta w odpowiednim czasie, prawdopodobne jest, że okładzina podczas przejścia mieszanki uderzy w beton, powodując w nim naprężenia zmęczeniowe. (Zobacz także artykuł Hartowanie betonu: cechy.)

Jeśli problem nadal występuje po złamaniu łba śruby, mikropęknięcia pojawiają się w stosunkowo krótkim okresie czasu w betonie, co prowadzi do częściowego lub całkowitego zniszczenia podkładów.

Po wygaśnięciu żywotności lub z powodu naturalnego uszkodzenia, podkłady muszą zostać wymienione. Jednocześnie należy zrezygnować z systemów żelaznych i stalowych, które nie nadają się do użytku.

Ponieważ cięcie betonu zbrojonego kręgami diamentowymi w celu rozdrabniania jest niepotrzebnie drogim procesem, przetwarzanie odbywa się za pomocą specjalnych zmechanizowanych kompleksów. Głównym elementem roboczym kompleksu jest kruszarka szczękowa, która kruszy produkty betonowe do konsystencji średniej lub małej wielkości kruszywa. (Zobacz także artykuł Stwardnienie betonu: jak to zrobić.)

Podkłady poddane recyklingowi mogą być następnie wykorzystane jako materiały do zasypywania wykopów lub do formowania nasypów.

Wniosek

Teraz już wiesz, ile waży beton zbrojony, jak jest on wykonany i jakie są jego cechy operacyjne. Musimy założyć, że użytkowanie tych konkretnych dóbr będzie istotne i wymagające przez długi czas.

Rzeczywiście, nawet pomimo rozwoju całkowicie plastikowych podkładów w Japonii, zgodność GOST z podkładami betonowymi gwarantuje optymalne połączenie wytrzymałości, trwałości i akceptowalnych kosztów. Więcej przydatnych i interesujących informacji można znaleźć, oglądając wideo w tym artykule.