Prefabrykowany żelbet. technologia produkcji. budowa

Wśród materiałów budowlanych znajduje się sporo opcji, które są cięte i wylewane bloki, z których można budować ściany nośne, samonośne i ścianki działowe, ale najtrwalszym ze wszystkich jest monolityczny i prefabrykowany beton. Wszystko to można przedstawić w postaci płyt, bloków i podłóg, gdzie metalowa rama jest wylewana z betonu, tworząc wzmocnioną strukturę o bardzo wysokiej wytrzymałości. Poniżej omówimy jego produkcję i wykorzystanie, a także pokażemy film w tym artykule jako dodatek do naszego tematu.

Prefabrykaty betonowe

Uwaga Żelbet jest nazywany kompozytowym materiałem budowlanym, który składa się ze stali i betonu. Został opatentowany przez Josepha Manyiera w 1867 roku, a teraz używamy SNiP do prefabrykowanych konstrukcji żelbetowych, zatwierdzonych przez Komitet Budowy Państwowej ZSRR, jest to SNiP 2.03.01-84.

Produkcja

- Główną specyfikacją prefabrykowanych elementów betonowych jest to, że w przeciwieństwie do konstrukcji monolitycznych są one montowane nie na placach budowy, ale w warsztatach fabrycznych, co umożliwia wytwarzanie produktów o wyższej jakości. Ze względu na to, że montaż wyrobów z betonu zbrojonego w fabryce odbywa się na wysoko zmechanizowanym i prawie w pełni zautomatyzowanym sprzęcie, cena takich konstrukcji jest znacznie niższa, ponieważ pracochłonność procesu jest zminimalizowana, dlatego też zaangażowana jest minimalna liczba osób, które muszą płacić.

- Oprócz wysokiej jakości produktów i oszczędności zasobów ludzkich, produkcja prefabrykatów betonowych charakteryzuje się niskimi kosztami montażu szalunkówponieważ tutaj są wielokrotnego użytku.

- Biorąc pod uwagę GOST dla prefabrykowanych konstrukcji betonowych (GOST 13015.0-83), każdy ZZHBI jest zobowiązany do dostarczenia certyfikatu jakości z listą wytycznych dotyczących oznaczania betonu, zbrojenia i cementu, a także daty produkcji wyrobów i ich kontroli kontrolnych. W przypadku takiego badania wytrzymałości wykonuje się kostki kontrolne - jeżeli elementy mają masę mniejszą niż 500 kg, wówczas 6 produktów na 250 sztuk przechodzi test, a jeżeli waga jest większa niż 500 kg, to 6 sztuk na 100 m3. Ponadto przy zmianie składu należy wykonać testy.

- Według rodzajów konstrukcji żelbetowych można podzielić na cztery klasy, to jest:

- Do budowy budynków mieszkalnych i cywilnych;

- Dla obiektów przemysłowych;

- Dla struktur inżynieryjnych;

- Wyroby betonowe o różnym profilu.

- Wyroby betonowe, takie jak podłogi, klatki schodowe i platformy, panele, betonowe bloki ścienne i fundamentowe itp. Będą wykorzystywane do budynków mieszkalnych i cywilnych..

- W przypadku budynków przemysłowych stosuje się prefabrykowane słupy żelbetowe, słupy, fundamenty słupów i, oczywiście, płyty i podłogi.. Ponadto asortyment konstrukcji żelbetowych obejmuje rury, podkłady kolejowe, podpory elektryczne, które są wykonane z ciężkiego betonu o zwiększonej wytrzymałości i dużej liczbie cykli w zależności od parametru odporności na mróz.

Sprzęt do produkcji konstrukcji żelbetowych

Cały proces produkcji konstrukcji żelbetowych składa się z co najmniej sześciu podstawowych procesów:

- Produkcja ciasta cementowego i kruchego;

- Montaż metalowej klatki wzmacniającej;

- Formowanie gotowego produktu;

- Hartowanie betonu (stosowane są różne przyspieszacze i metody ogrzewania);

- Oddzielenie gotowych wyrobów betonowych od szalunku formowanego;

- Nabywanie przedmiotów przez etykietowanie.

Wszystkie te procesy są wykonywane na liniach produkcyjnych, które składają się z górnych zamkniętych przenośników i mogą się różnić układem komór obróbki cieplnej, które znajdują się pod podłogą, w pobliżu gałęzi formowania.

Główny element całego procesu walcowania można nazwać walcową walcarką wibracyjną, która składa się z okrągłej (nieskończonej) taśmy stalowej, w której znajdują się urządzenia do formowania i ogrzewania krótkiego ciasta cementowego.

Przy masowej produkcji prefabrykowane elementy betonowe są wytwarzane przy użyciu silnego ciągłego procesu zmechanizowanego - największy efekt uzyskuje się przy wytwarzaniu typowych produktów, takich jak bloki, stropy belek, podpory i nacięcia.

W przypadkach, w których stosowana jest metoda stołu, odbywa się to na stałych, specjalnie wyposażonych stanowiskach. Taka technologia w pełni uzasadnia się w produkcji dużych i wstępnie sprężonych produktów, a także w warunkach składowiska, gdzie obróbka cieplna produktów odbywa się w formach termicznych lub w komorach zewnętrznych.

Ta metoda zapewnia zwiększone koszty pracy, ponieważ trudno jest zautomatyzować proces, a czas trwania całego cyklu wynosi zwykle 1-2 dni.

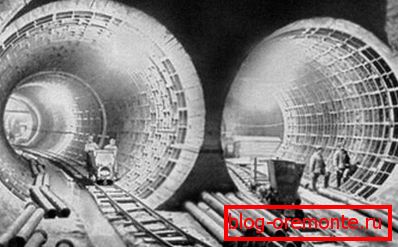

Metoda ławkowa w przeważającej części jest niezbędna przy tworzeniu struktur w budownictwie energetycznym - mogą to być rury przelewowe i ssące, belki, podłogi, komory śluzy, pustki w galeriach i jazach, komory turbiny i maszynownie. W produkcji stoiska możemy odnotować metodę kasetową, w której formowanie wyrobów betonowych odbywa się w pozycji pionowej w kasetach, które stanowią odłączalne formy grupowe.

Ogólnie rzecz biorąc, wybór technologii zależy od zdolności produkcyjnych przedsiębiorstwa, jako decydującego czynnika, jak również od rodzaju i wielkości produktu, możliwości automatyzacji procesu w tym przypadku i rodzaju mieszanek betonowych.

Jest jeszcze jeden moment produkcji, to oszczędność materiałów, która być może jest najbardziej bolesną częścią dyskusji o jakiejkolwiek technologii do produkcji konkretnych produktów. Jeśli mówimy o całkowitych obliczeniach, to zużywa się około 90 kg standardowego paliwa na metr sześcienny prefabrykowanych konstrukcji żelbetowych. W tym kontekście kwestia oszczędności energii w takiej produkcji znajduje się w fazie poszukiwania.

Budowa prefabrykowanych konstrukcji żelbetowych w domu

W domu instalacja prefabrykatów betonowych jest najczęściej wykorzystywana do uzasadnienia fundamentów taśm, podłóg (podłogi, sufitu), a także do małych obiektów architektonicznych, takich jak garaże i inne budynki gospodarcze na działce. Można to osiągnąć dość często i nie jest to nieuzasadnione - taka produkcja znacznie obniża koszty pracy, zwiększa wytrzymałość konstrukcji betonowej, a w konsekwencji obniża całkowity koszt budowy.

Układ fundamentów taśmowych własnymi rękami z żelbetowych bloków konstrukcyjnych pozwala znacznie uprościć cały proces budowy, a także zmniejsza jego koszt - montaż taśmy zajmuje zaledwie kilka dni, w tym wszystkie prace ziemne. W rzeczywistości technologia jest określona przez zasadę murarskiego muru, w którym elementy są utrzymywane razem przez zaprawę cementowo-piaskową.

Oczywiście, prefabrykaty żelbetowe są nieco trudniejsze do zbudowania, tzn. Bloki i podłogi muszą być zgodne z projektem. Oznacza to, że skrzynia nie może być całkowicie dowolna, ale tylko biorąc pod uwagę rozmiar materiałów konstrukcyjnych. Jednak ta instalacja ma przewagę, zarówno pod względem ceny, jak i szybkości.

Uwaga W przypadku prefabrykowanych konstrukcji betonowych, cięcie betonu zbrojonego diamentami i wiercenie otworów w betonie odbywa się w zwykły sposób, a instrukcje są zapisywane w odpowiednich GOST, Snip i Erin.

Wniosek

Montaż prefabrykowanych konstrukcji żelbetowych jest nie tylko możliwy, ale także dość opłacalny, zarówno w budownictwie cywilnym, jak i przemysłowym. Jednak warunki budowlane nie zawsze pozwalają na to, dlatego monolityczne konstrukcje żelbetowe są dziś szeroko stosowane.