Produkcja pianobetonu: przegląd łańcucha technologicznego

Produkcja pianobetonu jako firmy stała się ostatnio bardzo popularna. Powód jest dość prosty: stosunkowo prosta technologia pozwala na wytwarzanie wysokiej jakości materiałów budowlanych, a zapotrzebowanie na materiał na rynku przyczynia się do zwiększenia rentowności.

Przygotowanie do produkcji

Surowce

Tak więc, jeśli zdecydujesz się rozpocząć produkcję bloków z pianobetonu na skalę przemysłową, pierwszą rzeczą, którą należy się zająć, jest surowiec. W przypadku produkcji materiałów wysokiej jakości bardzo ważne jest, aby wszystkie zawarte w nim elementy spełniały wymogi regulacyjne, w przeciwnym razie jakość operacyjna produktów będzie wysoce wątpliwa.

W przygotowaniu mieszanki, z której wykonamy bloczki z betonu pianowego, wykorzystamy następujące elementy:

- Woda Preferowane jest picie, które nie zawiera zanieczyszczeń i innych składników. Dopuszcza się również użycie cieczy technicznej i wody z otwartych zbiorników o zasoleniu nie większym niż 5000 mg / l.

- Woda do przygotowania roztworu musi spełniać wymagania GOST 23732-79: nie powinna zawierać olejów, produktów ropopochodnych, dużych cząsteczek mechanicznych itp. Optymalna sztywność jest niska lub średnia.

Zwróć uwagę! Aby zwiększyć efektywność reakcji, ciecz podgrzewa się do 45 - 550C.

- Cement portlandzki M400 - M500. Pożądane jest stosowanie kompozycji bez dodatków mineralnych o stabilnej strukturze i zadowalających wskaźnikach jakości. Cementy pozagolanowe są rzadko używane w produkcji pianobetonu.

- Wypełniaczem jest piasek o wielkości cząstek nie większej niż 1,5 i minimalnej zawartości substancji organicznej. Konieczne jest również wybranie odmian o niewielkiej ilości cząstek gliny.

- Oprócz piasku można użyć mąki wapiennej lub dolomitowej, popiołu, żużla wielkopiecowego. W procesie przygotowania wszystkie te materiały są kruszone do wielkości nie większej niż 0,25 mm.

Ważnymi komponentami w produkcji bloków pianki budowlanej są również środki pianotwórcze (proszek aluminiowy lub skład organiczny pochodzenia białkowego) i modyfikatory. Wybór dodatków modyfikujących może znacznie zwiększyć szybkość polimeryzacji kompozycji i poprawić właściwości mechaniczne gotowych modułów.

Jeśli mówimy o poprawie mieszanki, to wśród składników stosowanych do tego celu warto wymienić włókno. Jest to stal lub włókna polimerowe, które wzmacniają strukturę cementu, zwiększając wytrzymałość produktu jako całości.

Zwróć uwagę! Na 1 m3 do roztworu nie należy stosować więcej niż 1 kg błonnika, dlatego nie ma to silnego wpływu na masę materiału.

Wybór sprzętu

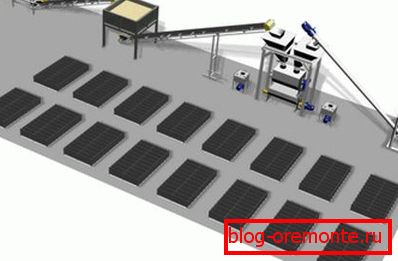

Zakład do produkcji pianobetonu na skalę przemysłową zwykle kończy się na pełnowymiarowych instalacjach, w których wszystkie operacje wykonywane są sekwencyjnie, a ruch surowców odbywa się automatycznie. Jeśli sami planujemy zorganizować produkcję, możemy sobie poradzić z minimalnym zestawem sprzętu.

Wykonanie pracy własnymi rękami będzie wymagało:

- Mikser - zbiornik, w którym odbędzie się wstępne przygotowanie zaprawy z cementu i piasku.

- Pompa roztworu.

- Penogenerator - kluczowy składnik całego systemu, który wstrzykuje pianę do roztworu. Zwykle generatory piany są wytwarzane na pompach przemysłowych typu wirowego.

- Sprężarka - utrzymuje ciśnienie w układzie. Aby zapewnić optymalne ciśnienie 8-10 bar, potrzebujesz odbiornika o pojemności co najmniej 250 litrów.

- Zbiornik na wodęw którym przeprowadza się spienianie.

W niektórych przypadkach bardziej opłaca się kupić zintegrowaną instalację, która łączy wszystkie te urządzenia. Oczywiście cena takiej jednostki będzie nieco wyższa, ale jej użycie znacznie optymalizuje proces produkcji i obniża koszty pracy. Dobre rekomendacje są wykorzystywane przez krajowe instalacje BAS, Centaur i ich analogi kosztują od 50 do 100 tysięcy rubli.

Zastosowanie takich systemów umożliwia dostarczanie roztworu betonu piankowego do wlewania do szalunku bezpośrednio na obiekcie. Jeśli planujesz tworzyć moduły z częściami, potrzebujesz również odpinanych form kasety, a także tac do suszenia produktów.

Cykl technologiczny

Przygotowanie kompozycji

Tak więc, sprzęt jest gotowy, surowiec jest kupowany - możesz dostać się do pracy.

Technologia wytwarzania pianki pozwala na kilka sposobów uzyskania roztworu o wysokiej zawartości porwanego powietrza. Możesz porównać te metody, analizując poniższą tabelę:

| Technika produkcji | Cechy procesu |

| Mikserная | Przygotowujemy zaprawę cementowo-piaskową zgodnie z klasyczną technologią, stosując nieco mniejszą niż niezbędna objętość wody. W generatorze piany przez reakcje chemiczne powstaje pianka, która jest wprowadzana pod ciśnieniem do mieszalnika i wprowadzana do ciekłego roztworu. Najczęściej technika ta jest realizowana za pomocą składników spieniających białka. |

| Suche | Cement miesza się z piaskiem (popiół, zmielony żużel) w postaci suchej i w ten sposób trafia do mieszalnika. Otrzymuje się również piankę z generatora piany, otrzymaną z dodatkiem dużej objętości wody. Zazwyczaj technika ta jest stosowana w produkcji przemysłowej, ponieważ opłaca się tylko w przypadku dużych ilości produktów. |

| Mieszanie ciśnieniowe | Przygotowanie roztworu prowadzi się w komorze wysokociśnieniowej. Początkowo wchodzi do wody z generatora piany dla pianobetonu, a następnie wylewa się suche składniki. Po początkowym mieszaniu do komory roboczej wtryskiwane jest powietrze, co przyczynia się do bardziej równomiernego rozprowadzania porów powietrza w grubości materiału. |

Zwróć uwagę! Bez względu na zastosowaną technologię, instrukcja zaleca wprowadzenie dodatków modyfikujących (modyfikatorów, utwardzaczy, pigmentów) do roztworu dopiero w końcowej fazie reakcji.

Zdobycie gotowego produktu

Przygotowany roztwór roboczy pod ciśnieniem wchodzi do rękawa transportowego.

I tutaj możemy działać na dwa sposoby:

- Po pierwsze, technologia umożliwia wylewanie pianobetonu bezpośrednio do szalunku. W takim przypadku elementy układamy w taki sposób, aby materiał był wystarczający do wypełnienia wymaganej objętości.

- Po drugie, bloki konstrukcyjne mogą być wykonane z rozwiązania. Tutaj proces będzie bardziej pracochłonny, więc opiszemy to osobno.

Produkcja modułów z pianobetonu odbywa się w następujący sposób:

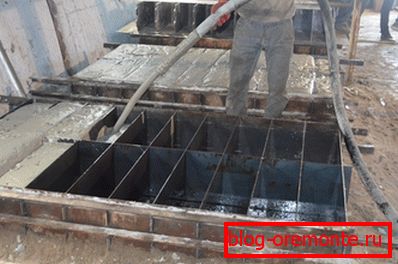

- Montujemy formy metalowe, mocując je za pomocą stalowych śrub. Grubość ścianki formy powinna być wystarczająca, aby zapobiec jej odkształceniu pod wpływem roztworu.

- Od środka smarujemy formę olejem silnikowym, aby uniknąć przywierania gotowych bloków do metalu i pęknięć podczas ekstrakcji.

- Następnie wykonujemy wylewanie roztworu, rozprowadzając materiał w taki sposób, aby uniknąć tworzenia się dużych "kieszeni powietrznych".

Zwróć uwagę! Konieczne jest wypełnianie formularzy w temperaturze nie niższej niż +15 - 18 0C. W przeciwnym razie zestaw siły zwolni i do czasu ekstrakcji bloki mogą się zawalić.

- Po wylaniu wykonać podstawowe suszenie. W tym czasie mieszanina częściowo podnosi się z powodu resztkowej reakcji i zyskuje siłę.

- Po około dwóch godzinach usuwamy bloki z deskowania i wysyłamy je do strefy suszenia.

- Opisana technologia jest typowa dla użycia form kasety. Przy wytwarzaniu bloku piankowego przez wylanie monolitu, duży blok materiału jest cięty na piłę taśmową przed suszeniem zgodnie z wymiarami projektowymi.

W zasadzie suszenie może odbywać się w warunkach naturalnych. Trudno jednak kontrolować procesy hydratacji cementu i przyrostu siły roztworu. Dlatego zaleca się stosowanie komór suszących do produkcji masowej

W suszarce temperatura utrzymuje się na poziomie 40-55 0W celu pełnej polimeryzacji cementu bloki znajdują się w komorze przez około 6 godzin, po czym są z niej usuwane i po codziennym "dojrzewaniu" mogą być stosowane do budowy i izolacji.

Wniosek

Organizacja linii produkcyjnej do produkcji pianobetonu jest możliwa tylko pod warunkiem dogłębnej znajomości procesu technologicznego. Jednak informacje przedstawione w tekście i wideo w tym artykule są wystarczające, aby uzyskać pojęcie o tym, jak ten materiał jest zrobiony. Po krótkiej praktyce i konsultacji ze specjalistami możesz łatwo zorganizować taką firmę i skutecznie nią sterować.