Składniki betonu: charakterystyka, proporcje, obliczenia

Składniki betonu decydują o jego jakości, wytrzymałości, przynależności do marki i klasy, a także o wielu innych parametrach i właściwościach zaprawy i utwardzonego materiału. Powiemy Ci, jaki stosunek składników betonowych jest uważany za normalny, a także pokaż, jak obliczyć składniki betonu.

Skład mieszanki betonowej

Informacje ogólne

Beton nazywany jest sztucznym kamieniem, który powstaje przez zmieszanie spoiwa z wodą z wprowadzeniem dużych i małych kruszyw, a także różnych dodatków docelowych - plastyfikatorów, środków odstraszających wodę, środków antyseptycznych itp. Istnieją również betony bezwodne, takie jak beton asfaltowy i inne.

Omówimy tradycyjne betony stosowane w budownictwie - mieszaniny cementowe jako spoiwo, ponieważ oprócz cementu, różne żużle, polimery, żywice itp. Są stosowane jako spoiwa.

Tak więc do produkcji betonu cementowego należy stosować następujące składniki:

- Cement portlandzki (czasami szybko twardniejący cement żużlowy) - pył mineralny, który reaguje z wodą hydratacją i utwardza się tworząc gęsty i solidny kamień. Odgrywa rolę kleju, który wiąże wszystkie składniki w jedną monolityczną strukturę;

- Piasek - drobny kruszywo, które przyczynia się do oszczędności cementu i odgrywa rolę w tworzeniu struktury o małej strukturze, która zapobiega deformacji i tworzeniu się mikropęknięć podczas procesów hartowania i kurczenia;

- Gruz - duży kruszywo, które wraz z piaskiem zmniejsza koszt mieszanki, ponieważ cena kruszywa jest niska. Zapobiega pękaniu podczas skurczu i utwardzania, tworzy szkielet konstrukcyjny i zwiększa moduł sprężystości materiału, a także zmniejsza jego pełzanie;

- Woda - jeden z najważniejszych składników mieszaniny, który bierze udział w procesie hydratacji cementu i powstawaniu kleju utwardzającego, a także jest medium, w którym zachodzi mieszanie, wzajemne oddziaływanie i równomierny rozkład pozostałych składników roztworu;

- Dodatki - plastyfikatory, środki przeciwbakteryjne, antyseptyczne, uszczelki i inne. Zwiększenie niektórych wskaźników, takich jak płynność, odporność na wilgoć, mrozoodporność, obojętność chemiczna i biologiczna, gęstość itp.

Zwróć uwagę! Jak widać, skład mieszanki betonowej jest heterogeniczny, więc jakość produktu zależy od wielu zmiennych. Gatunki betonu i stosunek składników, a także ich jakość i rodzaj są bezpośrednio związane.

Wymagania dotyczące komponentów

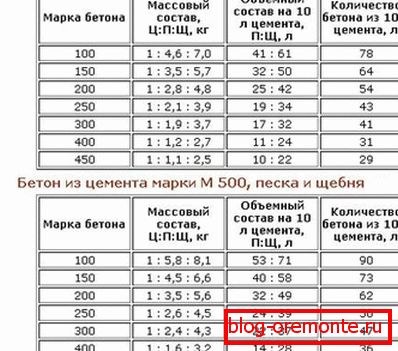

Porozmawiajmy teraz o komponentach bardziej szczegółowo. Jednym z głównych składników, bez którego nic się nie dzieje, jest cement. W budownictwie stosuje się z reguły cement portlandzki klasy M300 - M500, jednak należy zauważyć, że do produkcji betonu z cementu klasy M350 co najmniej M500 będzie wymagane, a cement M400 będzie produkował beton o klasie nie wyższej niż M250.

Marka pokazuje wytrzymałość na ściskanie materiału, a dla indywidualnej i cywilnej konstrukcji wytrzymałość M250 - M350 jest wystarczająca, więc można bezpiecznie używać produktu marki M500 nawet w krytycznych węzłach. Jedyną uwagą jest to, że stosunek składników betonowych do fundamentu musi być dobrany najdokładniej, dlatego zaprawa do zastosowań komercyjnych z fabryki jest zwykle używana do betonowania tej części domu.

Kruszywo to kolejny ważny składnik mieszaniny. Uważa się, że wytrzymałość gruzu powinna być w przybliżeniu dwukrotnie większa niż wytrzymałość betonu, którą zyskuje w ciągu 28 dni. Wynika to z faktu, że kamień betonowy dojrzewa przez kilka lat i zyskuje dodatkową wytrzymałość, która w rezultacie staje się w przybliżeniu równa wytrzymałości gruzu, która pozostaje taka sama dla tego wskaźnika.

Do produkcji tradycyjnego betonu żwiru o wystarczającej wytrzymałości żwiru, który wynosi około 800 - 1000 kgf / m2. cm, co wystarcza dla konkretnej marki materiałowej M450. Do produkcji produktów marki M100 - M300 można użyć kamienia wapiennego, ale najtrwalszy i najdroższy jest kamień granitowy, który jest najczęściej używany do produkcji specjalnych, drogowych i wysokowytrzymałych odmian betonu.

Zwróć uwagę! Czasami celowo stosuje się rozmyślnie użyty kruszony kamień wapienny, na przykład, gdy konieczne jest szlifowanie lub cięcie betonu zbrojonego diamentowymi kółkami. W ten sposób ułatwione jest wiercenie otworów w betonie.

Piasek можно использовать карьерный или речной, промытый от глинистых и пылевидных примесей. Чаще всего применяют среднюю и мелкую фракцию, а для изготовления пескобетона берут песок крупного размера зерен.

Jeśli mówimy o dodatkach, warto od razu zauważyć, że wprowadzenie wysokiej jakości chemikaliów jest możliwe tylko w warunkach produkcji fabrycznej. Komponenty do produkcji betonu komórkowego, na przykład, zawierają proszek aluminiowy, pasty i emulsje, których dawkowanie musi być dokładne.

Podobnie, komponenty do produkcji pianobetonu - spieniacze - również muszą być dokładnie dopasowane do receptury, ponieważ komponenty do pianobetonu mogą zepsuć materiał i obniżyć jego klasę z nieznacznym odchyleniem od normy.

Obliczanie

Jak wspomniano powyżej, stosunek składników jest najważniejszym parametrem w produkcji mieszanki betonowej. Klasyczna instrukcja zakłada taką proporcję (cement / kruszony kamień / piasek / woda): 1: 4: 2: 0.5. Liczby proporcjonalne do ułamków masowych.

Oczywiście stosunek ten jest raczej arbitralny i przybliżony, ponieważ w praktyce mamy do czynienia z rzeczywistymi materiałami, które mają dużo zanieczyszczeń, inaczej absorbują wodę i mają różną początkową wilgotność. W celu dokładniejszego zdefiniowania przepisu należy użyć tabel i specjalnych programów komputerowych, jednak nie gwarantują one, że uzyskany produkt odpowiada oczekiwanej marce lub klasie.

Nawet w warunkach fabryk, w których znajdują się laboratoria i specjalne urządzenia do ważenia, dozowania, mieszania i przygotowywania składników, konieczne jest wykonanie obowiązkowych testów uzyskanego kamienia pod kątem siły, a dopiero potem możemy śmiało mówić o przynależności klasowej lub marki uzyskanego materiału.

Istnieje metoda obliczania składu w warunkach polowych:

- W dziesięciolitrowym wiadrze wylać gruz na górę i wstrząsnąć pojemnikiem tak, aby kamień równomiernie rozłożył się na objętości wiadra;

- Używając litrowego słoika lub innych przyrządów pomiarowych, dodajemy wodę do wiadra ze żwirem, aż osiągnie ten sam poziom. Pamiętaj ilość wody. Ustaliliśmy więc wymaganą objętość piasku;

- Teraz wylej gruz i napełnij wiadro suchym piaskiem do tego stopnia, co właśnie określiliśmy. Następnie dodaj wodę ze słoika pomiarowego (najlepiej takiego samego), aż piasek pokryje się wodą. Ilość wody będzie równa wymaganej objętości cementu;

- Aby określić optymalną ilość wody, należy przyjąć 50-60% objętości cementu, który znaleźliśmy eksperymentalnie w poprzednim akapicie;

- Na koniec należy przyjąć obliczoną objętość betonowania i podzielić ją przez objętość jednego wiadra - 10 litrów i pomnożyć uzyskaną liczbę przez wcześniej obliczone wartości dla każdego składnika.

Zwróć uwagę! W przypadku wymagających prac należy użyć gotowych mieszanek betonowych pochodzących od sprawdzonych producentów, ponieważ problematyczne jest wytwarzanie wysokiej jakości produktu w terenie z wielu istotnych powodów.

Wniosek

Качество, тип и соотношение компонентов определяют марку бетонного раствора и прочность будущего изделия. Для определения оптимальных пропорций существуют различные способы, однако добиться в полевых условиях точного соответствия проблематично (см.также статью «Бетон М150 – технические характеристики и особенности применения»).

Film wideo w tym artykule pomoże Ci to zobaczyć.