Technologia produkcji betonu: klasyfikacja, proporcje

Według GOST 25192-2012 i GOST 7473-2010 wszystkie betony podlegają pewnej klasyfikacji zgodnie z ich przeznaczeniem, rodzajem spoiwa i strukturą kruszywa, a także warunkami, w jakich się utwardzały. Jeśli mówimy o prefabrykowanym betonie, to jest on przygotowywany w fabryce, ale mieszanina monolitycznych struktur może być przygotowana w domu.

Co często robią programiści w sektorze prywatnym. Poniżej rozważymy główne rodzaje takich mieszanin i metody ich przygotowania, a także pokażemy film w tym artykule na ten temat.

Beton

Ściągający

Uwaga Bez względu na to, gdzie beton jest wytwarzany - w fabryce lub w domu - środek wiążący jest głównym czynnikiem decydującym o właściwościach mieszaniny. W konsekwencji rozwiązania są podzielone na cement, gips, krzemian, bazę żużlową, polimer specjalny i kombinowany.

- Najbardziej popularny w naszych czasach można nazwać mieszaniną na bazie cementu, które są wykonane z monolitycznych i prefabrykowanych konstrukcji i konstrukcji betonowych.. Tutaj najczęściej używa się cementu portlandzkiego jako spoiwa, ale oprócz niego stosuje się również cement portlandzki pucolanowy i żużlowy. Ponadto grupa ta obejmuje dekoracyjne (białe i kolorowe), nieskurczliwe, tlenki glinu i cementy tnące.

- Betonы, основанные на гипсе, используются больше, как отделочные смеси (kształtowanie figurowe), ale wśród nich również cement gipsowy cieszy się sporą popularnością, która wyróżnia się wysoką wodoodpornością i elastycznością.

- Na bazie lateksu i rozpuszczalnej w wodzie żywicy zmieszanej z cementem powstaje cement polimerowy.

- Betony żużlowo-alkaliczne wytwarzane są z roztworów żużli gruntowych, które są zamknięte roztworami alkalicznymi..

- Metoda autoklawu na bazie wapna, rzadko stosowane betony krzemianowe.

- Do produkcji betonów specjalnych (żaroodpornych, kwasoodpornych) należy używać specjalnych środków wiążących, takich jak płynne szkło, włókno szklane i żużel. Oczywiście cena takich mieszanek jest dość wysoka, jednak są one popytem.

Umytego betonu

Uwaga Ogólnie rzecz biorąc, technologia produkcji umytego betonu polega na wypłukaniu górnej warstwy ciasta krótko-cementowego, czyli składnik wiążący z częścią kruszywa otwiera agregat o większej frakcji.

Technologia ta jest wytwarzana przez odlewanie wibracyjne lub wibracyjne, w których ciekłe składniki kurczą się, odsłaniając fakturę kamienia naturalnego (kamyki, granit lub marmur). Kiedy to się otwiera, tylko jego górna część - dwie trzecie frakcji są wchłaniane przez roztwór i są częścią monolitu. W przypadku bardziej złożonych geometrii używa się żelu G-05, lakieru C-10 i papieru P-07, który często stosuje się do gładkich powierzchni płyt chodnikowych, paneli i ogrodzeń.

Można nawet tworzyć takie elementy własnymi rękami - w tym celu przygotowuje się formę i nakłada żel na jej powierzchnię (jeśli forma jest składana, jest złożona) - wszystko to odbywa się w temperaturze pokojowej. Następnie formę nakłada się na działający stół wibracyjny i wypełnia mieszaniną. Pewnego dnia nakładamy gotową część do utwardzania, a następnie pod ciśnieniem sprężonego powietrza i wody zdmuchujemy wierzchnią warstwę ciasta, która jeszcze nie stała się mocniejsza.

Asfalt

Uwaga Cała technologia produkcji betonu asfaltowego może różnić się celem i składem. Są to wszystkie konstrukcje olejowe, pokrycia dachowe i lepka droga, które są wytwarzane odpowiednio według GOST 6617, 9548 i 2245.

W większości przypadków asfalt jest stosowany jako nawierzchnia, w tym piasek, drobny kamień kruszony, proszek mineralny i, oczywiście, bitum, który służy jako element wiążący. Duży kruszywo (kruszony kamień, żwir), około 85% stanowi większość asfaltu, ale element łączący, czyli bitum, wynosi tylko 6%. Jednocześnie wszystkie składniki po wymieszaniu poddawane są szybkiemu układaniu na obrabianej powierzchni.

Każdy rodzaj asfaltu (piaszczysty, drobnoziarnisty i gruboziarnisty) po przygotowaniu podlega natychmiastowemu montażowi (w stanie gorącym), ponieważ w przeciwnym razie nie można go ubić do pożądanego stanu - mieszanina jest zbyt delikatna. Istnieją jednak trzy tryby produkcji - gorące, ciepłe i zimne.

Różnica polega na tym, że produkcja odbywa się przy określonym poziomie temperatury, to jest w temperaturze, w której wszystkie składniki są mieszane. Jeśli metoda gotowania jest ciepła lub gorąca, wszystkie składniki miesza się w stanie gorącym, a w przypadku metody zimnej ogrzewa się tylko jeden składnik.

Beton cementowy i proporcje

W zasadzie technologia betonowania zależy od rodzaju samego elementu, tzn. Może być prefabrykowana lub beton pełnokomorowy, który z kolei różni się w klasie gęstości. Jak już wspomniano powyżej, beton może przyczynić się nie tylko do wytrzymałości budynku, ale także do odporności na wszystkie bitwy, w tym do ostrzału. Aby uzyskać ogólne informacje, technologie zostały opracowane przez profesorów Malutę I. G. i Shulyachenko A.R.

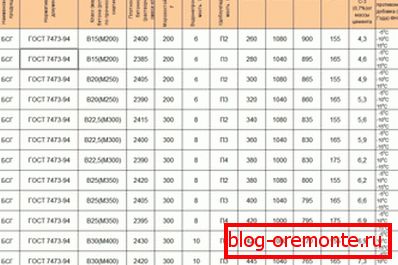

Jeśli zwróciłeś uwagę na stół, zobaczysz, że skład betonu (proporcje składników) bardzo się od siebie różni w liczbie składników na metr sześcienny. Oczywiście w sektorze prywatnym można zignorować takie normy, jednak instrukcja wymaga, aby skład komponentów nie różnił się od norm ustalonych przez GOST 25192-2012 i GOST 7473-2010.

Porozmawiajmy teraz o tym, co jest najczęściej używane w robotach budowlanych i naprawczych, czyli o tym, jak przygotować konkretne rozwiązanie - jednak już wspomnieliśmy, że mogą to być konstrukcje prefabrykowane lub monolityczne. Poza tym, że istnieją różne elementy łączące i wypełniacze, istnieje również wzmocnienie konstrukcji, to jest zbrojenie.

| Standardowy | Norma dla tego standardu |

| FER 06-01-001-17 | 187 kg / m3 |

| FER 06-01-001-16 | 81 kg / m3 |

Liczba zaworów na m2

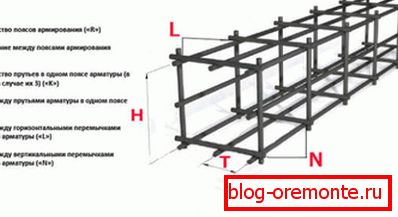

Ogólnie rzecz biorąc, ilość zbrojenia lub stali na metr sześcienny jest określana przez wagę, te same standardy, które zostały wymienione powyżej, ale tutaj można po prostu zwrócić uwagę na urządzenie ramy.

Zaprawy cementowo-piaskowe do betonowania, oprócz pewnej frakcji kruszywa, również wymagają wzmocnienia - w rzeczywistości takie ramy są odpowiedzialne za integralność konstrukcji w ogóle. Dlatego przed wykonaniem prefabrykowanych lub monolitycznych elementów z betonu szkielet składa się ze wzmocnienia, które w rzeczywistości jest odpowiedzialne za całą konstrukcję.

W procesie krzepnięcia z wody mieszającej pozostały pory, co znacznie zmniejsza gęstość betonu, dlatego wibruje się dla betonu prefabrykowanego i monolitycznego. Proces ten realizowany jest na stołach wibracyjnych (konstrukcje prefabrykowane) i za pomocą wibratorów zanurzeniowych o różnej amplitudzie drgań maczugi.

Amplitudę oscylacji wibratora dobiera się zgodnie z rozmiarem frakcji kruszywa, a więc jednostki mają niską, średnią i wysoką amplitudę oscylacji.

- Amplituda instrumentu niskiej częstotliwości wynosi do 3500 oscylacji na minutę i ma zastosowanie dla ułamka 3-5 mm;

- częstotliwość pośrednia - od 3500 do 9000 drgań na minutę dla ułamka 1-1,5 mm;

- amplitudy wysokich częstotliwości 10 000-20 000 są stosowane do drobnoziarnistego betonu (0,1-1 mm).

Wniosek

W budownictwie niskobudżetowym, do którego można przypisać sektor prywatny, najczęściej stosuje się monolityczny beton do wypełnienia stelaża, a czasem także piwnicy, jako kontynuację taśmy. Aby to zrobić, zwykle stosuj mieszankę klasy B20, B22 i B25, odpowiadającą markom M250, M300 i M350.