Wzmocnienie żelbetowe: główne typy i cechy aplikacji

Zastosowano linie oświetleniowe i energetyczne, ponieważ wszędzie pojawiała się energia elektryczna i oświetlenie. A jeśli początkowo słupy do instalacji okablowania były wykonane głównie z drewna, to obecnie do produkcji tych konstrukcji wykorzystuje się więcej materiałów technologicznych.

Nie jest to jednak zaskakujące, ponieważ wsporniki z metalu i żelbetu, w porównaniu ze strukturami charakterystycznymi dla pierwszej połowy ubiegłego wieku, stają się wyższe, mocniejsze i bardziej odporne na znaczne obciążenia.

Zastanów się, jakie są cechy nowoczesnych słupów oświetleniowych i linii energetycznych, a także co i jak są wykonane.

Cechy słupów oświetleniowych i linii energetycznych

Nie jest tajemnicą, że linie energetyczne są kablami (zagłębionymi w ziemi) i powietrznymi. Specjalne żelbetowe wsporniki światła są szeroko stosowane w budowie napowietrznych linii energetycznych.

Montaż wsporników z betonu zbrojonego można wykonać w tych regionach, w których obliczona temperatura powietrza nie spada poniżej -55 ° C. To ograniczenie wynika z głównych cech materiału produkcyjnego. Beton charakteryzuje się obecnością wielu mikroporów, aw rezultacie tendencją do niszczenia w krytycznych wahaniach temperatury.

Podstawą takich konstrukcji jest odwirowany lub wibrujący stojak wykonany z gęstych ciężkich zapraw cementowych wzmocnionych spawanymi konstrukcjami metalowymi.

Ważne: Konstrukcje wznoszone za pomocą odwirowanych stojaków (stosowanych do budowy linii przesyłowych 35-110 kV) charakteryzują się szczególną wytrzymałością i trwałością.

Słupy do przenoszenia mocy, z wyjątkiem wirówek i stojaków wirówkowych, mogą składać się z następujących elementów konstrukcyjnych:

- subcoal;

- konsole;

- wsporniki-płyty kotwiące;

- poprzeczki;

- kotwice do mocowania opóźnień;

- dolna pokrywa betonowa (łożysko oporowe);

- szeroka gama konstrukcji metalowych, w tym odporne na kabel, przedłużenia, uchwyty, zaciski, dyszle pociągowe, połączenia wewnętrzne, punkty mocowania.

Montaż słupów żelbetowych w gruncie odbywa się poprzez zainstalowanie konstrukcji w uprzednio wywierconym cylindrycznym otworze, a następnie zasypanie piasku i żwiru w powstałych zatokach.

Aby zapewnić niezbędną wytrzymałość instalacji konstrukcji na słabych glebach, podziemna część podpór linii napowietrznych jest wzmacniana za pomocą dźwigarów złapanych w pół-zaciskach. Zaciski lub śruby przelotowe służą do mocowania zawiasowych konstrukcji metalowych.

Najważniejsze funkcje

Podpory żelbetowe - wykonane są z wysokiej jakości betonu zbrojonego prętami zbrojeniowymi i prętami zbrojonymi.

Wśród głównych zalet tych struktur należy zwrócić uwagę na następujące cechy:

- rozsądna cena w porównaniu z całkowicie metalowymi odpowiednikami;

- odporność na korozję;

- odporność na długotrwałe narażenie na chemikalia;

- odporność na nadmierną wilgoć;

- odporność na wahania temperatury.

Ważne: Główną wadą podpór wykonanych z użyciem betonu zbrojonego jest niska wytrzymałość zgodna z masą całej konstrukcji. Ponadto wysoka waga i wymiary takich produktów zamieniają się w znaczne wydatki podczas transportu.

Główne odmiany

Oprócz tego, że powszechnie stosowane są słupy oświetleniowe z żelbetu, stosuje się drążki do linii energetycznych.

Takie obiekty są podzielone na następujące kategorie:

- Półprodukty pośrednie - stosowane w budowie prostych odcinków trasy linii napowietrznych.

Takie konstrukcje nie są zaprojektowane dla obciążenia skierowanego wzdłuż linii energetycznych i są używane wyłącznie do instalacji przewodów i kabli mocujących. Obecnie około 80% wszystkich linii energetycznych jest zamontowanych na takich betonowych słupach.

- Wsparcie typu kotwicy stosowane w budowie prostych odcinków trasy linii napowietrznych w celu zapewnienia przejścia przez naturalne bariery lub konstrukcje inżynierskie. Również te filary są szeroko stosowane w tych częściach trasy, gdzie konieczna jest zmiana liczby, marki i przekroju przewodów.

Ze wszystkich kategorii słupów żelbetowych wzmocnienia żelbetowe mają zwiększoną wytrzymałość.

- Obsługa kątów - zainstalowany na tych odcinkach, gdzie trasa zmienia kierunek. Kolumny tego typu uwzględniają powstające obciążenia grawitacyjne drutów z łączących sąsiadujących przęseł.

Jeżeli trasa charakteryzuje się niewielkim kątem obrotu (nie więcej niż 30 °), wówczas obciążenie wsporników jest niewielkie, a zatem można zastosować kątowe podpory pośrednie. Dla większych kątów powyżej 30 ° stosuje się podpory kątowe kotwiące z bardziej trwałą konstrukcją i zakotwiczonymi drutami.

- Łożysko końcowe - jest rodzajem filarów kotwicznych.

Takie struktury znajdują się głównie na początku i na końcu linii energetycznych. Konstrukcje tego typu są przeznaczone do obciążeń jednostronnych.

- Specjalne podpory służy do wykonywania zadań specjalnych.

Funkcje konstrukcyjne

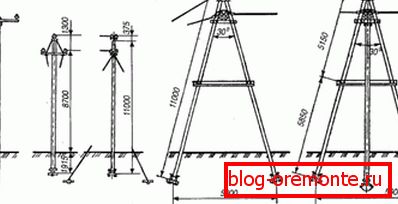

Zgodnie z cechami konstrukcyjnymi żelbetowych słupów linii napowietrznych dzieli się na następujące kategorie:

- portal z opóźnieniami;

- portal z linkami wewnętrznymi bez opóźnień;

- jedno i wielo-stojakowe z opóźnieniem;

- jedno i wielo-zębatkowe bez opóźnień.

Technologia wytwarzania linii napowietrznych wykonanych z żelazobetonu

Tak więc, po podjęciu decyzji o technicznych i operacyjnych właściwościach słupów żelbetowych, przeznaczonych do układania linii napowietrznych, rozważymy technologię ich produkcji na przykładzie modyfikacji CB 95.

Instrukcja krok po kroku. Pierwszy - etap przygotowawczy obejmuje następujące prace.

Przygotowanie mieszaniny roboczej:

- Przygotowanie cementu portlandzkiego, materiałów obojętnych, chemicznych. dodatki i woda zgodnie z proporcjami podanymi w dokumentacji projektowej;

- Dozowanie składników i ładowanie do miksera;

- Doprowadzenie mieszaniny do jednolitej konsystencji i rozładowanie do układarki.

Przygotowanie wzmacniających konstrukcji metalowych:

- Cięcie prętów zbrojeniowych wymaganej klasy na segmenty o pożądanym rozmiarze;

- Przygotowanie głów kotwicznych;

- Formowanie spirali konturu;

- Tworzenie pętli i przygotowanie pętli uziemienia pręta.

Formy do gotowania:

- Czyszczenie wewnętrznej objętości formularza;

- Smarowanie objętości wewnętrznej poprzez zapobieganie przywieraniu betonu;

- Dystrybucja spiral;

- Prowadzenie izotermicznego nagrzewania prętów;

- Dystrybucja ogrzewanych prętów na wcześniej położonych przystankach;

- Nawlekanie spirali między prętami z późniejszym zamocowaniem do prętów w trzech punktach;

- Rozkład wykładzin na końcach formularza;

- Montaż rur i pętli technologicznych z ich obowiązkowym mocowaniem do wewnętrznych powierzchni szalunku.

Drugi etap to produkcja. Na tym etapie wylewa się roboczą mieszaninę i powstaje gotowy produkt.

Podczas tego procesu wykonywane są następujące prace:

- Przenośnik brukowy jest zainstalowany w pozycji roboczej, a uprzednio przygotowany formularz jest wypełniony zaprawą. Wypełnianie formy betonem odbywa się poprzez przesuwanie układacza wzdłuż szalunku dla konkretnego produktu.

- Poprzez wibrator wewnętrzny mieszanina jest zagęszczana, aby zapobiec tworzeniu się pustych przestrzeni.

- Praca z rękami za pomocą reguły lub kielnia poziom powierzchni materiału ułożonego w formie.

W trzecim etapie produkt poddawany jest obróbce izotermicznej.

Robi się to w następujący sposób:

- Materiał termoizolacyjny kładzie się na wypełnionym szalunku.

- Włącza się układ ogrzewania wewnętrznej objętości szalunku. System automatycznie kontroluje parametry temperatury, czasu itp. Dlatego wpływ czynnika ludzkiego na jakość produktu jest minimalny.

- Materiał na okładkę jest usuwany.

Na ostatnim etapie następuje demontaż formy, cięcie zbrojenia, kontrola jakości i wysyłka gotowego produktu do magazynu.

Wniosek

Przeanalizowaliśmy więc ogólne informacje o sposobie produkcji słupów żelbetowych. Dowiedzieliśmy się także, jakie są te struktury, jakie są ich cechy techniczne i operacyjne.

Czy są jakieś pytania, które wymagają wyjaśnienia? Więcej przydatnych informacji można znaleźć, oglądając wideo w tym artykule.