Sprzęt do produkcji drzwi z mdf

Produkcja drewnianych drzwi i materiałów z nich wykonanych jest jedną z najbardziej obiecujących opcji - zarówno dla dużych, jak i małych firm. Aby otworzyć taki warsztat, trzeba będzie nie tylko zakupić listę niezbędnych urządzeń, ale także zapoznać się z wszystkimi niuansami produkcyjnymi.

Na podstawie wideo w tym artykule omówimy, jak wykonać drzwi z MDF; Rozważ mechanizmy, z którymi wykonywane są określone operacje technologiczne; i powiedzieć, jakie możliwości ma dana maszyna lub narzędzie.

Aby uzyskać produkty wysokiej jakości

Jeśli firma zajmuje się produkcją drzwi wewnętrznych, nie należy skupiać się wyłącznie na pracy z drewnem lub tylko z płytami MDF. Co więcej, większość drzwi jest połączona: rama jest wykonana z sosnowych prętów i tylko wtedy jest osłonięta materiałem z blachy. Ogólnie rzecz biorąc, dla pomyślnej sprzedaży produktów wymaga szerokiego asortymentu, obejmującego różne przedziały cenowe.

Dlatego producent musi zaoferować kupującemu zarówno tanie drzwi bez powłoki dekoracyjnej, jak i elitarne, wykonane z naturalnego drewna, oraz środkowe centrum w postaci laminowanych i fornirowanych produktów (patrz Drzwi okleinowane: co to jest i jak to się robi). Ułatwia zadanie polegające na tym, że urządzenia do produkcji drzwi z MDF, z takim samym powodzeniem, są używane do produkcji drzwi z litego drewna. Dlatego lista maszyn i urządzeń, które przedstawiamy w trakcie tego artykułu, będzie ogólna.

Przygotowanie materiału

Ościeżnica i drewno używane do produkcji drzwi muszą koniecznie przejść procedurę suszenia. Istnieje kilka sposobów na zmniejszenie wilgotności drewna, a najłatwiejszy z nich jest naturalny.

Ale zajmuje to dużo czasu, dlatego w produkcji do tego celu wykorzystują komory suszące. Jest to stacjonarne pudełko z systemem wentylacyjnym, w którym utrzymywana jest temperatura od +40 do +100 stopni.

A więc:

- Po pierwsze, gdy wentylator pracuje, drewno jest ogrzewane parą, a następnie temperatura jest stopniowo doprowadzana do pożądanego trybu. Ponieważ cechy konstrukcyjne komór suszących mogą się różnić, zasadę pracy z nimi określają instrukcje producenta.

- Czas rozgrzewania zależy od rodzaju drewna, a istota suszenia polega nie tylko na normalizacji wilgoci, ale także na usuwaniu naprężeń z jej wewnętrznych włókien. Po osiągnięciu wymaganego procentu wilgoci drzewo nie jest natychmiast wyjmowane z komory, ale trzymane w niej do trzech godzin. Jeżeli w produkcji używany jest materiał słabo wysuszony, produkty ulegną deformacji.

- Koszt komory suszącej zależy od jej pojemności, a przynajmniej wynosi 2 miliony rubli.. Nie każdy ma takie narzędzia, więc niektórzy rzemieślnicy robią swoje. Przydziel do tego pomieszczenia, którego powierzchnia jest jakościowo izolowana, zaizolowana parą foliową, zainstaluj wentylator i elementy grzewcze. Często w tym celu należy stosować folię na podczerwień do ogrzewania podłóg, ponieważ jest to bardzo ekonomiczne pod względem zużycia energii.

Jeśli chcesz, informacje na ten temat można łatwo znaleźć w Internecie. Główną kwestią, którą trzeba będzie rozwiązać w tym przypadku, jest metoda załadunku drewna do komory. Zwykle jest to, jak na zdjęciu, wózek na szynach, ale można też skorzystać z wózka widłowego. I oczywiście powinieneś zadbać o bezpieczeństwo przeciwpożarowe.

Sprzęt do kalibracji i cięcia materiału

Oczywiste jest, że drewno użyte do produkcji drzwi musi być skalibrowane - to znaczy musi mieć wyraźne wymiary geometryczne. Dlatego też, po wyschnięciu, tarcica jest przetwarzana na czterostronnej strugarce, która jest w stanie obrabiać obrabiany przedmiot ze wszystkich stron jednocześnie. Po przejściu przez nią pręta cztery noże nie tylko wyrównują powierzchnię, ale także ujawniają uszkodzone miejsca.

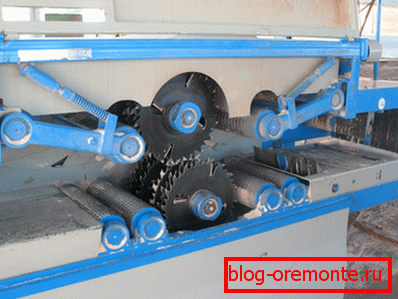

Piły wielotarczowe

Przedsiębiorstwo, które ma do dyspozycji wielopiłarkę, może znacznie zwiększyć wydajność. Takie wyposażenie pozwala, w celu obniżenia kosztów, nie kupować deski o gotowych brzegach, ale zaokrąglać, a także samodzielnie ciąć na desce i drewnie.

Możliwości tej maszyny umożliwiają masowe wytwarzanie formowanych przedmiotów, w tym z blachy i płyty: sklejki, płyty wiórowej, płyty pilśniowej, płyty MDF, płyty meblowej.

Zwróć uwagę! Obrabiarki z systemem wielopiłowym nadają się zarówno do obróbki wzdłużnej, jak i poprzecznej. W zależności od rodzaju urządzenia można go wyposażyć nawet w dwa tuziny pił. Ich układ jest standardowy i bardzo podobny do tartaku, ale w przeciwieństwie do maszyny wielonawowej, na tartaku jest jednocześnie kilka półfabrykatów.

- Ponadto kęsy przechodzące przez zespół wielopunktowy są rozróżniane przez większą dokładność geometryczną. Wszystkie jego elementy pracy znajdują się na łóżku, aw niektórych modelach jest również linia doprowadzająca materiał, który jest przenośnikiem rolkowym.

- Jednostka dostarczająca materiał jest napędzana silnikiem elektrycznym i składa się z wałków z kolcami, zapewniających równomierny ruch przedmiotów obrabianych. Pilarka może składać się z kilku lub jednego wału, na którym zamontowane są piły tarczowe. Przy okazji, można je zlokalizować nie tylko w płaszczyźnie pionowej, ale także poziomej.

W razie potrzeby, wielopiła jest wyposażona w mechanizm frezujący niezbędny do obróbki końcówek, a także w instalację do przycinania krawędzi. Kompletny zestaw maszyny może się różnić w zależności od parametrów produktów, które są wymagane do odbioru.

Przycinarki

W przypadku długiego materiału nie można obejść się bez pił ukośnych. W małym warsztacie stolarze mogą również korzystać z opcji ręcznych, ale przy dużej ilości pracy maszyna jest potrzebna.

Cięcie powierzchni nazywa się cięciem poprzecznym materiałów drzewnych, za pomocą którego wykrojnik otrzymuje kształt prostokąta i uzyskuje półfabrykat o określonej długości.

A więc:

- Gdy przedsiębiorstwo ma suszarkę, jedną maszynę do cięcia ukośnego można zainstalować w miejscu, w którym sortuje się surowiec, a drugą stosuje się do cięcia już skalibrowanego pręta lub płyty. Takie urządzenia mają raczej duże możliwości.

- Oprócz przycinania końce jest podział przedmiotu na 2 części; określenie obszaru z defektem, który jest automatycznie usuwany podczas piłowania; wycinanie wykrojów o określonej długości. Wszystkie te operacje mogą być wykonywane przez maszynę zarówno w tym samym czasie, jak i kolejno. Tu wiele zależy od konfiguracji maszyny, jej ustawień, a także od zadania.

- Podobnie jak w piłach wielotarczowych, używane są piły tarczowe z zębami z twardych stopów. Mają jednak inny kąt wyostrzania, ponieważ drewno należy przecinać przez włókna. Piła z prawidłowymi zębami tnie materiał jak w zegarku i nie rozrywa go ani nie miażdży.

- Ponieważ cykl przekrojowy jest okresowy, ruchome części maszyny nie mają czasu na nagrzewanie się, dlatego mechanizm działa przez długi czas. Jedyne, dla wygody pracy, maszyna tortsovochny powinna mieć wygodne urządzenie do podawania półfabrykatów. Zwykle jest to przenośnik lub rolkowy stół - rolkowy stół, którego cena, w zależności od długości, waha się od 16 000 do 25 000 rubli.

Aby zapewnić, że podczas cięcia nie ma rozbieżności między wymaganymi a rzeczywistymi wymiarami produktów, wszystkie przyrządy pomiarowe na maszynie, a także linia nacisku na stół rolkowy, powinny być okresowo sprawdzane i regulowane. Aby uzyskać jak najdokładniejsze parametry, nowoczesne maszyny do przycinania są wyposażone w instrumenty optyczne, które również muszą być sprawdzane od czasu do czasu.

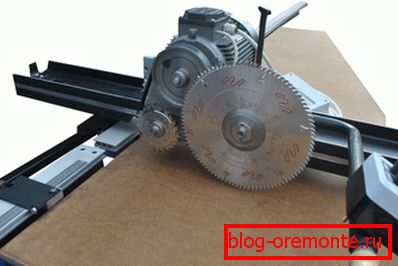

Formatuj maszynę do cięcia

Podczas pracy z materiałem z blachy, jakim jest płyta MDF, nie można obejść się bez maszyny do formatowania. Na nim cięcie wykonuje się na linii prostej lub pod kątem: obrabia się zarówno długi, jak i materiał płyty, a także można przeciąć cały stos płyt na raz według jednego wzoru.

- Aby to zrobić za pomocą innych narzędzi maszynowych lub narzędzi, może to zająć dużo czasu i wysiłku, co jest po prostu nie do przyjęcia dla masowej produkcji stolarki. Ogólnie wydajność produkcji zależy w dużej mierze od ogólnej funkcjonalności maszyn do cięcia formatowego.

- Wszystkie są profesjonalne i podzielone na trzy kategorie. W pierwszej grupie znajdują się najprostsze modele klasy ekonomicznej, o małych rozmiarach i bez dodatkowego wyposażenia z ogranicznikami, linijkami i zaciskami. Takie maszyny mogą pracować nie więcej niż pięć godzin z rzędu i są zaprojektowane na stosunkowo niewielką kwotę - idealną dla małego prywatnego warsztatu.

- Druga kategoria obejmuje maszyny średniej mocy, które mogą pracować na pełną zmianę (co najmniej 8 godzin) i są wyposażone we wszystkie niezbędne urządzenia i komponenty. W tym, mogą być wyposażone w urządzenie do zasysania kurzu. Cóż, trzecia opcja to maszyny przemysłowe, które mają najbardziej wytrzymałą konstrukcję, kompletny zestaw, elektroniczny obwód sterujący i są w stanie pracować na dwie zmiany robocze.

- Podstawą każdej maszyny jest łóżko, na którym zamontowane są wszystkie mechanizmy robocze. Im twardsze i trudniejsze, tym mniej wibracji i większa dokładność cięcia. Na ramie zamocowano dwa brzeszczoty. Przed nim znajduje się tarcza tnąca - ma on mniejszą średnicę, a jej funkcją jest przycinanie wierzchniej (wierzchniej) warstwy na obrabianym przedmiocie.

- Na koniec główna tarcza tnie materiał, którego wielkość decyduje o głębokości cięcia. Taki układ dysków pozwala na wykonanie wysokiej jakości cięcia o gładkich krawędziach i bez wiórów. Maszyna formatująca ma trzy stoły robocze: jeden ruchomy, zgodnie z którym pełny format arkusza MDF jest podawany do cięcia; drugie odniesienie, które powinno wspierać odcięte części. Trzeci, stały stół, na którym faktycznie znajduje się urządzenie piły, jest głównym.

Aby wyciąć przedmiot obrabiany na takiej maszynie, arkusz umieszcza się na ruchomym stole, który porusza się wzdłuż wózka prowadzącego. Za pomocą zatrzymania zmierz żądaną długość i uruchom mechanizm piły. Gdy tylko nabierze rozpędu, przesuwając stół, arkusz jest podawany do zespołu piły, a fragment jest odcinany. Z ustawień w maszynie formatującej: tylko głębokość i kąt cięcia.

Sprzęt do frezowania i przycinania szpikulców

Bez frezarki nie można sobie wyobrazić żadnego warsztatu stolarskiego, ponieważ cięcie profili, rowków, trójwymiarowych reliefów, krzywoliniowych cięć o dużym promieniu, a nawet grawerowania na drewnie, odbywa się w sposób zmechanizowany.

Jedyna różnica polega na tym, że frezarki używane w taki czy inny sposób różnią się nieco konstrukcją. Istnieje sześć rodzajów wymiennych narzędzi, których użycie wynika z potrzeby uzyskania jednego lub innego rodzaju leczenia.

- Tak więc, maszyna do frezowania drewna może być uważana za uniwersalny mechanizm. Wysokość noża umieszczonego na ruchomym pionowym wale można regulować. Ale pozycja obrabianej części jest ograniczona za pomocą ograniczników i prowadnic.

- W małym warsztacie można uzyskać ręczny router, którego wariant przedstawiono powyżej, ale do masowej produkcji produktów stolarskich stosuje się maszyny z kontrolą numeryczną. Producenci oferują ogromną gamę tego sprzętu, który ma wiele cech i jest kontrolowany przez systemy operacyjne.

- Router na pionowym wale umożliwia pogłębienie, czyli uzyskanie stożkowych otworów; Nudzą ich; wybierz rowki. Za pomocą takich maszyn obsługujemy krawędzie wykrojów, wykonujemy oprawę. Ale lustrzane symetryczne lub absolutnie identyczne półfabrykaty: tsarg, panele (patrz panel drzwi: jak wykonać i zainstalować), nie da się wykonać bez frezarki typu kopiowania.

- Ościeżnica jest najczęściej montowana w sposób przypominający kolec. Skoki na końcach półwyrobów, a także wycięcia dla nich (oczka), można uzyskać tylko za pomocą czopiarki. W nim mechanizmy robocze to także przecinarki i piły. Podobnie jak inne frezarki, czopiarki mogą być wyposażone w CNC i sterowane przez mikroprocesor.

- W każdym przypadku owalny lub okrągły kolec może być wykonany tylko na takim sprzęcie. Oprócz ostrzy tnących, możliwe jest zaokrąglenie obrzeża skrzydła drzwiowego na obrabiarkach z zaprogramowanym sterowaniem, w celu przetworzenia skalibrowanego materiału arkusza, w celu splotowania prętów wzdłuż długości, co jest niekiedy konieczne do produkcji drzwi płytowych.

Zwróć uwagę! Poza głównymi maszynami do obróbki drewna, które zostały wymienione powyżej, w branży drzwiowej potrzebne będą dodatkowe urządzenia, dzięki którym można ukończyć gotowe płótna i listwy.

- Jest to prasa hydrauliczna, za pomocą której fornirowana jest podszewka MDF z drzwiami oraz maszyna oklejająca, przez którą wąskie paski forniru przyklejają się do końców płócien. Może to obejmować kabinę lakierniczą, prasę do klejenia prętów, szlifierkę do powierzchni i maszynę pakującą - w przeciwnym razie jak mogę transportować produkty?

Jak widać, lista sprzętu jest dość duża i jasne jest, że aby wyposażyć stolarnię, trzeba wydać dużo pieniędzy. Ale nie zapominaj o tym: dostępność maszyn i niezbędne narzędzia nie gwarantują jakości. Ostatecznie wszystko zależy od kompetencji zawodowych osób pracujących na tym sprzęcie.